-

Posts

1,227 -

Joined

-

Last visited

-

Days Won

122

Content Type

Profiles

Forums

Events

Everything posted by Kjelland28

-

Kostnader för att gatbesiktiga.

Kjelland28 replied to RCM's topic in Regler (SFRO, myndigheter, besiktning) & Försäkringar

Om man kan reg besiktiga nåt annat amatörbyggt eller ombyggt fordon så borde det ju gå. Det är klart att om dessa byggdes seriemässigt då behöver du göra en del modifieringar för att den ska bli ombyggt fordon kanske ?? -

Hittade en bild på bildelsbasen. Här syns ju spåren som skruvarna träs ner i sen har jag för mig att det var 2 fjädrar där nere tycker jag ser 2 st hål där.

-

blir ett spännande moment att följa ! 🙂

-

Vad jag kommer ihåg så var det ett spår i kutsen i änden på skruven som man trädde in i ett U-spår på hållaren till insatsen. sen satt det väl några fjädrar nånstans också.

-

Vet inte om RMIG kan ha det du söker men dom ligger 22 mil närmare stockholm ! 🙂 https://rmigkampanj.se/?gclid=Cj0KCQjw3duCBhCAARIsAJeFyPX7womG9Gw8v846ff1ygCtTQs22wYejftwRZ1A32EG2RB4gmpf6Oo4aAjbmEALw_wcB

-

Kollade en bygg video för en caterham där var det föreskrivet Sikaflex och sikan brukar ju bita in i helvete bra och den går att måla över har jag för mig. Om jag använder mina små skärmar då blir det nog Sika som lim och när det härdat så penslar jag nog hela insidan med lite lagom tjockt karrosserikit som skydd mot inträngande vatten och stensprut. Alternativt så späder jag ut sika och målar med.

-

Har grejat lite med bakändan förstärkt lite ska ju ha drag på den ! 🙂 och igår så slängde jag iväg en beställning på stötdämpare och fjädrar blir spännande att se om jag tänkt och räknat rätt det blev 375 Ibs fram och 175 Ibs bak. Vad kör ni andra med ? fram är ration spindelled stötdämparinfästning 1,35 och vinkeln 40 grader från vertikalplanet bak är ju enklare stel axel och rakt upp stående dämpare. Höftade 300 kg fjädrad vikt fram och 280 bak. Jag kommer ha 120 mm fjädringsväg fram och bak så jag får ju en bit mer kompression på fjädrarna kanske

-

Hittade detta runt speeduino EMS https://github.com/noisymime/speeduino/issues/227

-

Jag kan hålla med Morty att enklast är att gå tillbaks till början och göra det som det var gjort då, använd orginalskruv och dra till orginal moment, det brukar fungera i 95% av fallen. Tror inte att mer motoreffekt ger en väldigt mycket större påkänning. Däckens grepp är det som sätter gränsen för hur stor påkänning du får och där har du väl inte ändrat så mycket ? Det du kallar hårt med spärrskaftet tror jag inte kommer upp mot 40 Nm, använd momentnyckel så får vi se om det inte löser sig.

-

Har skruvarna lossnat eller har dom gått av eller fått midja ? Om du mäter upp så vi är säkra på vad du har för dimension och vilken skruv klass det är så ska jag läsa av i mina gamla volvotabeller vad som rekommenderas. Om man har bra gängingrepp och inte är så rädd om bitarna så kan man göra lite prov för att se var ditt brottmoment ligger sen använder man 55% av det som montagemoment. vill du gå den här vägen så behöver du dra av ca 10 stycken skruvar för att få ett bra medelvärde. Tänk på att skruvförband mår bra av så lite smörja som möjligt men de ska heller inte vara helt torra. klart som korvspad va ! 🙂 Ta gärna lite bilder på skruvarna och lägg in här.

-

40 Nm är nog precis på gränsen till att dom börjar flyta. Vi använde ju aldrig 12.9 på Volvo p g a risken för vätesprödhet hos dessa, men våra 10.9 skruvar M8 drog vi till 30 Nm och det skulle vi uppnå, beroende på förbandsstyvhet nånstans mellan 20 och 200 grader från det att du lagt åt förbandet. Normala 8.8 skruvar drog vi till 24 Nm. tänk också på att göra rent gängor och anliggningsplan ordentligt samt max en droppe olja på skruven som du sedan torkar av med en trasa. olja sänker friktionen och minskar den kraft/ det moment som går åt att dra sönder skruven. För mycket smörjning minskar också skruvens förmåga att sitta kvar kan det vara ditt grundproblem ?

-

Lysande ! :-)

-

-

Testa linuxMint Xfce i dualboot på den gamla laptopen. Mint frågar hur du vill installera det i början på installationen. dualboot eller radera och skriva över. Gör backup på allt viktigt innan installation Många linux distributioner är mycket lättare och snabbare än windows att installera tar max en 20-45 min sen är allt klart. uppdateringarna är också väldigt mycket snabbare än windows och kräver oftast inte nån omstart. använd rufus för att göra en bootbar USB-sticka att installera från. Länk till linuxmint Xfce senaste https://linuxmint.com/edition.php?id=286

-

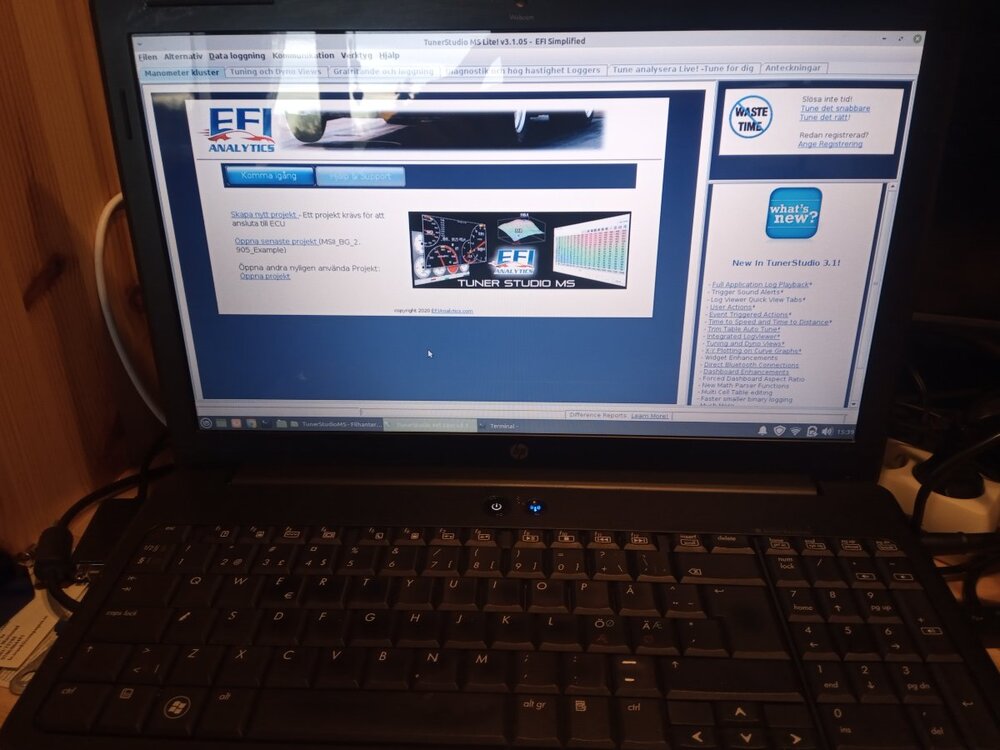

Jag vet inte om nåt blir enklare av detta men tunerstudio finns ju för Android och jag har hört sägas och läst att det ska gå att köra Android appar på en del chromebooks. Annars så kan du ju alltid dualboota den gamla PC'n med nån trevlig linux själv kör jag sen länge LinuxMint den finns visserligen bara som 64-bitars men med en del rätt lättdrivna desktop miljöer Xfce Lxde osv batterier till laptopar går ju alltid att byta för lite längre up-time. vill man grotta ner sig i vad det finns för linuxar så är detta ett bra ställe www.distrowatch.com

-

Fixade klart rattaxeln kollapsbar 210mm, fixade röret till styrväxeln och gjorde om styrväxelfästet.

-

Det fanns nog ett 30-tal maskiner

-

I Lidköping så var det säkert 20-25 stycken i kö innan butiken öppnade och sen vart det rusning in, själv höll jag mig på lite distans och lät den värsta rusningen gå över och högg sen en när det blev en liten lucka. 😃 Hörde flera i kön som pratade om hur bra dessa var förra gången dom såldes på lidl för nåt år sen.

-

Då får man nog ta en hel styrspindel alt om man kan montera framhjulsnavet i bakhjulslager kassetten men det är ett långskott. Edit: det gick inte, kanske går att montera i bakhjulslager kassett till en Volvo V70 eller lite större så man kommer upp i lagerstorlek till 39 mm https://www.bildelsbasen.se/se-sv/Ford/FORD-FIESTA-VI/2013_2017/Framvagn-&-Fjädring-&-Styrning/Styrspindel-Lagerhus/Alla/ID-46129316/OEM-1822686/

-

Typ en sån här ? https://www.autodoc.se/ridex/8054418?gshp=1&gclid=CjwKCAiAg8OBBhA8EiwAlKw3ks6qTTU15h2ro4wiqQrpquTm0Hr9FNRAveN7xDJToRswiJ7yWLdR6hoCH78QAvD_BwE

-

Enligt Uno Gersjö som jag var och gjorde SFRO 1:an hos så ska man bara pluggsvetsa. Detta för att minimera värmepåverkan på din axelstump med splines, fel material som du värmer för mycket kan bli sprött lika så om du värmer i ett enda snitt så skulle det kunna få axeln att spricka och gå av där vid en helsvetsning. Unos rekommendation var 3-4 rejäla pluggsvetsningar så som du förberett på lite olika ställen i längsled och runt varvet. Man kunde också med fördel borra en lite fördjupning i axeln vid varje hål. Om du vet materialet i axeln och hur det ska värmebehandlas för att inte bli sprött så kan du ju säkert få igenom en helsvetsning annars så skulle jag rekommendera att låta bli det och bara pluggsvetsa

-

Hej Bengt ! Lidl säljer från den 22:e en plasmaskärmaskin för 1499 kr om du inte har en. Jag tänkte till dina uprights alltså. Men du kanske redan skurit färdigt ? Sist dom sålde såna så gick dom åt som smör ! 🙂 Man får nästan hänga på låset.

-

Inga problem som jag sett än, den är lätt att ta isär, att korta huset gör man med bågfil kuggstången är massiv och gängad i UNF tror det var 9/16" ska svarva till riktiga förlängare till styrstagen som är gängade UNF 1/2". Standard så har quickracken 2,2 rattvarv stopp till stopp och ett slag på +- 50 mm man kan öka det genom att kapa huset mer än stången. Jag har nu +-90 mm på 3,75 rattvarv och ett styrutslag på nära +-45 grader vilket förmodligen är onödigt mycket

-

Gjorde ett litet överslag och kom fram till att min rödspritspanna gav nånstans 18-21000 W det blir svårt att hitta en fläkt i den klassen ! 😁