-

Posts

761 -

Joined

-

Last visited

-

Days Won

114

Content Type

Profiles

Forums

Events

Everything posted by Mats Karlsson

-

Förra helgen så gjorde jag klart den vänster "dörrpanel" det blev riktigt bra och vilken energiboost det gav att få på den på ramen och se ytterligare en pusselbit på plats. Naturligtvis måste man torrbryta lite när man kan. Inspirerad av framgången så gjordes höger tröskelplåt och bakre avslutningsplåt klara ganska så omgående. Nu fick jag lägga lite mer tid på att få det rimligt lika mellan vänster och höger sida. Dags att klippa till högerpanelen och börja rull in lite form i den! Dags att plocka fram mera clecos, japp dom börjar ta slut nu så jag skulle gärna ha 30-40 st till. så här är statusen just nu, känns bra ! 🙂 Kommande veckor är det bara att börja bygga mig framåt innan det är dags för det stora examensprovet att försöka få till en noskon.

-

Kolla hur ditt bränslepumpsrelä är kopplat. Det kan räcka med att du jordar ett ben på relät manuellt för att få pumpen att gå kontinuerligt.

-

Eftersom jag jobbar med detta så kan jag komma med ett par tips som många nya kunder gör fel. Använd så få materialtjocklekar som möjligt. Att köra fram olika pallar med material med trucken och ladda skärmaskinen med olika plåttjockekar tar tid och drar ställkostnader. Istället för tjocklek 1 mm, 2, mm, 3 mm och 5 mm, så försök kompromissa ner det till kanske 1,5 mm och 4 mm så har man sparat en hög med pengar. Ritar man upp delarna själv och ska laserskära så kan man etsa märkningar i plåten (stålmaterial, alu funkar inte lika bra) om det är t.ex ett hål som ska borras senare så ritar man helt enkelt ut positionen och gör den cirkeln gulfärgad i DXF filen. De flesta lasermaskiner tolkar gul som etsning och skär då inte igenom plåten utan ställer ner effekten. Vi använder det mycket för att märka artikelnummer och liknande men även positioner på delar som senare ska sättas ihop så man enkelt kan linjera upp etsarna inför svetsning. Bilden visar ett etsat artikelnummer som är ca 4 mm högt.

-

Online skulle jag säga att du får betala bra överpriser. Har du nåt lokalt företag så brukar det alltid vara enklast. Det bästa är ju om du har färdiga dxf filer i skala 1:1 så minimerar du arbetet som företaget behöver göra annars får du ju betala för uppritning också. En PDF ritning för att dom ska kunna verifiera måtten är också bra att ha.

-

Jag har Sierra rattaxel och Escort styrväxel och man kan köpa passande axlar och leder från Rallydesign i England. https://www.rallydesign.co.uk/index.php?cPath=900_1670

-

OBS OBS OBS !! Tänk på att göra tändstifts/tändspole tester innan du gör spridar tester, annars kan du ha bensinångor i förbränningsrummen när du tillsätter gnista....kan vara obra. Jag skulle plocka ur spridarna och stoppa den spridare som ska testas i en petflaska och sedan med bränsletryck i systemet aktivera spridaren för A, se att den funkar, B se att den har rimlig sprutbild, och C se att den inte läcker efter aktivering.

-

Jag har börjat göra lite tröskelplåtar. Tog några försök innan jag blev nöjd. Bara att göra andra sidan klar i helgen.

-

En sjua måste nog ha skärmar? Undantaget gäller ju för byggen som ska efterlikna bilar med årsmodell 1953 eller tidigare. Lotus Seven fanns väl först 1957, möjligtvis kan man slippa om man hänvisar till en Lotus Mark VI som förebild som byggdes 1952-1957 men problemet är ju att den har bakskärmar som är integrerade med karossen.

-

Det är ju bara att google carbon fibre tube 70 mm och välja bland träffarna....? http://www.carbonmasts.com/shop/70mm-carbon-tube/ https://www.easycomposites.co.uk/carbon-fibre-tube https://www.aliexpress.com/item/32840559467.html http://www.carbontubes.eu/

-

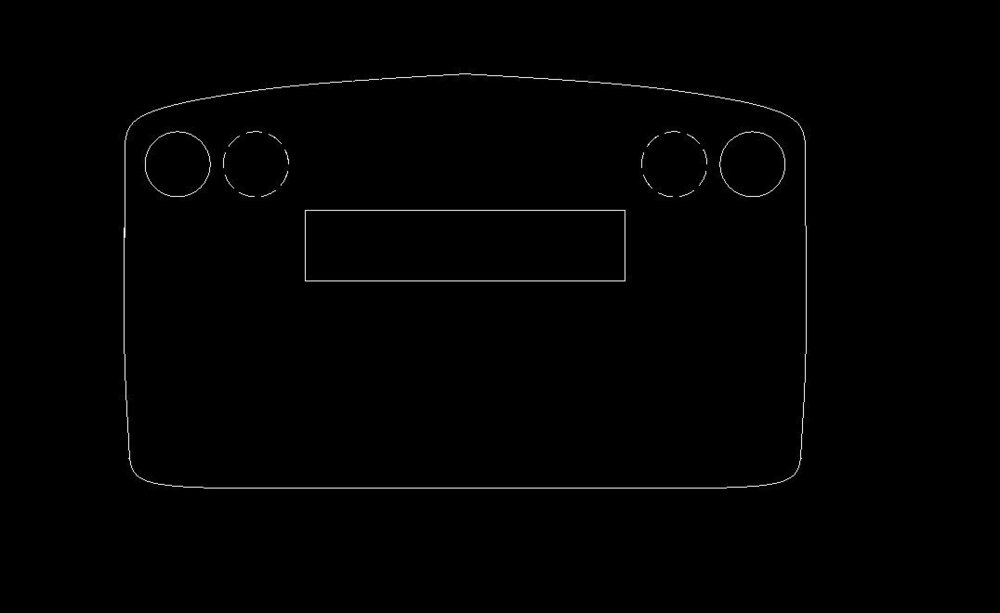

Nu har det gjort lite framsteg i helgen. Förra veckan fick jag instrumentpanelen laserskuren. Den ska kompletteras med hål för instrument m.m. men det kan göras senare. Jag använder en remsa med aluplåt med 20 mm omvik som topp till instrumentpanelen. Den handformades sedan mot stålramen innan en fals gjordes i framkant för nästa plåt att ansluta mot. Lite hål för clecos borrades upp och sen kunde jag gå vidare och valsa upp plåtarna framför, först vänster... och sedan höger. Nästa jobb blir att göra plåtarna som ska täcka för vid sittbrunnen, efter det bör man få lite mer bil känsla av det hela! 🙂

-

Nej orginal likt blir det inte då jag inte gillar det stora urtaget vid sittbrunnen på en standard seven. Jag satt och klurade en stund i morse innan jag skred till verket, det blir den höga raka sidolinjen. Min kaross kommer vara ca 25 mm bredare än vad ramen är på varje sida så det blir ju lite extra plats för armbågen samt att jag inte är så stor heller. Det blev ganska mysigt när jag sen provhängde lite plåtar. Skulle det senare behövas en bula så är det inget större problem att ordna det.

-

Jag var inte riktigt nöjd med passformen på fyrkantsröret jag gjort som ram till instrumentbrädan så det hamnade i skrothögen och jag började om från början. 20x3 mm plattjärn formades till efter en utfräst plywood mall. Ditpunktat och mycket bättre passform än tidigare. 🙂 Tanken är sen att skära fram en aluminumpanel som skruvas fast mot ramen med M5 skruvar mot 7 st nitmuttrar som ska sitta i 3 mm bleck som svetsas fast i ramen. Nu börjar vi komma fram där jag skulle vilja ha lite synpunkter från er andra. Jag klurar på om jag ska ha en rak sidoprofil vid sittbrunnen som den övre bilden eller en vinklad som den nedre. Jag ser för och nackdelar med båda. Plus för rad sida: Enkelt att bygga, högre sida bör ge mindre stensprut och turbulens. Minus för rak sida: Högre insteg, ser kanske lite "simpelt" ut Den vinklade sidan har motsatt för och nackdelar. Kan ni komma på fler för och nackdelar?

-

Jag har också insett det i efterhand men då hade jag redan slängt orginaltråget så nu blir det 960 tråg. 🙂

-

Tack för bra tips, en mindre skylt är lättare att passa in mellan mina förstärkningsstag bak så det är en bra idé.

-

Inte mer än denna ganska enkla layout. Jag tänker en ganska ren bakre plåt med ett eller två runda bakljus per sida. Lamporna ska sitta något försänkta i plåten så dom är lodräta i rideheight. Även regskylten har jag tänkt ska vara nersänkt i en grund ficka mitt i plåten och ganska högt upp för att den ska kunna monteras utan att tanken är i vägen. Blinkers längst ut och position/broms innanför eller alla tre funktionerna i samma lampa. Tankpåfyllningen kommer fällas in i ovansidan av karossen på vänster sida.

-

Gjorde en liten testbit för den bakre plåten igår.

-

Ett par timmar på söndagen så blev högersidan också klar.

-

https://arigoteknik.se/tools-drilling/ Finns i Sverige här om du vill slippa beställa utomlands.

-

Dags att köra vidare med de bakre plåtarna, grundformen görs likadant som plåtarna framför. Sen lite trimning och en rullad fläns på det så närmar det sig provmontering. Lite inpassning och sen är det cleco dags ! Jag gjorde ett försök på högerpanelen med men den sket sig i falsningen så den gick i skrotbingen. Surt men så blir det ibland.

-

Jäklar vad det bubblar i expansionskärlet? Är det normalt att det ser ut så? Har aldrig tänkt på det förut.

-

Fick lite mera gjort så båda sidorna är klara. Slut på semester och dags att börja jobba igen så vi får se hur det går framöver.

-

Lite sånt här har jag börjat pyssla med undersemestern.....mycket svårare än det ser att vara på tv. 🙂

-

Jag och grabben var där med vår fyrbening Cooper och benchmarkade lite för vårt eget bygge innan vi åkte vidare. Det var ingen trängsel varken på banan eller i depån när vi var där vilket var lite tråkigt att se om man jämför med den fantasiska uppslutningen förra året. Men vi kom iallafall hem med lite idéer för hösten och vintern. 🙂

-

Jag använder de pallmellanlägg vi har på jobbet som vi lägger på vanliga lastpallar för att skydda det som ligger på pallen mot stänk osv. Iofs begränsat till 1150*750 mm i storlek.