-

Posts

675 -

Joined

-

Last visited

-

Days Won

111

Content Type

Profiles

Forums

Events

Everything posted by Göran Nilsson

-

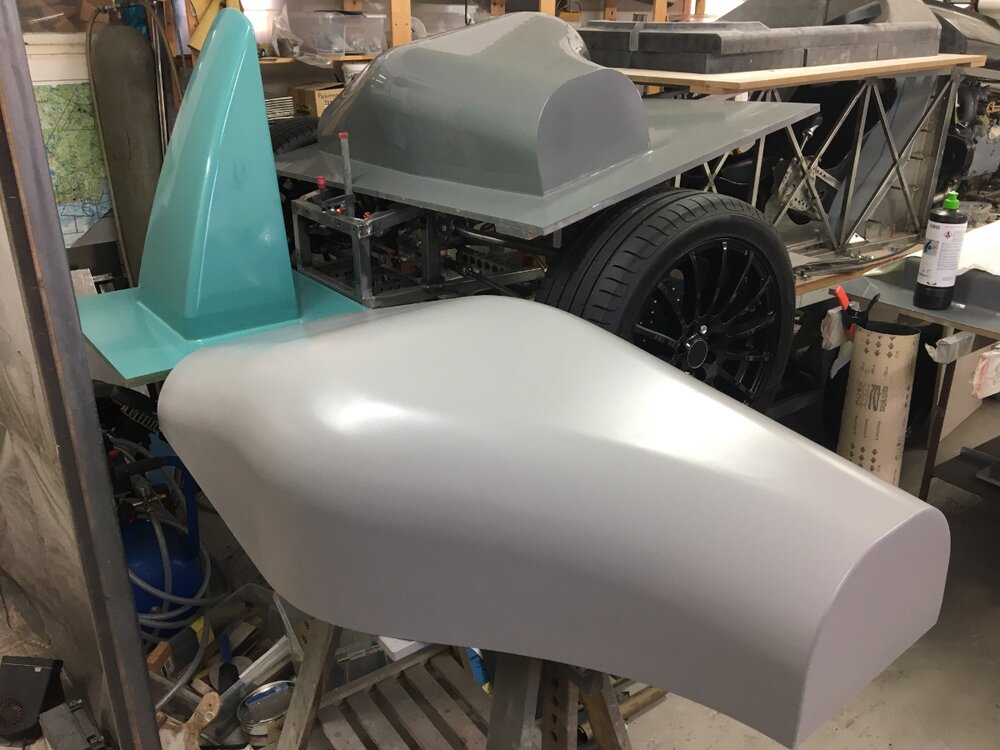

Nu är jag äntligen klar med den andra luftintaget. Totalt har jag gjort klart pluggar till Luftintag höger och vänster, front ovansida och noskon. Nästa steg är att gjuta formar men det väntar jag med. Nu har jag lust att jobba med andra grejer som till exempel några inklädnader av länkarmsinfästningar. Provar första prototypen, den ska skrivas ut i ett bättre material när jag är nöjd med passformen.

-

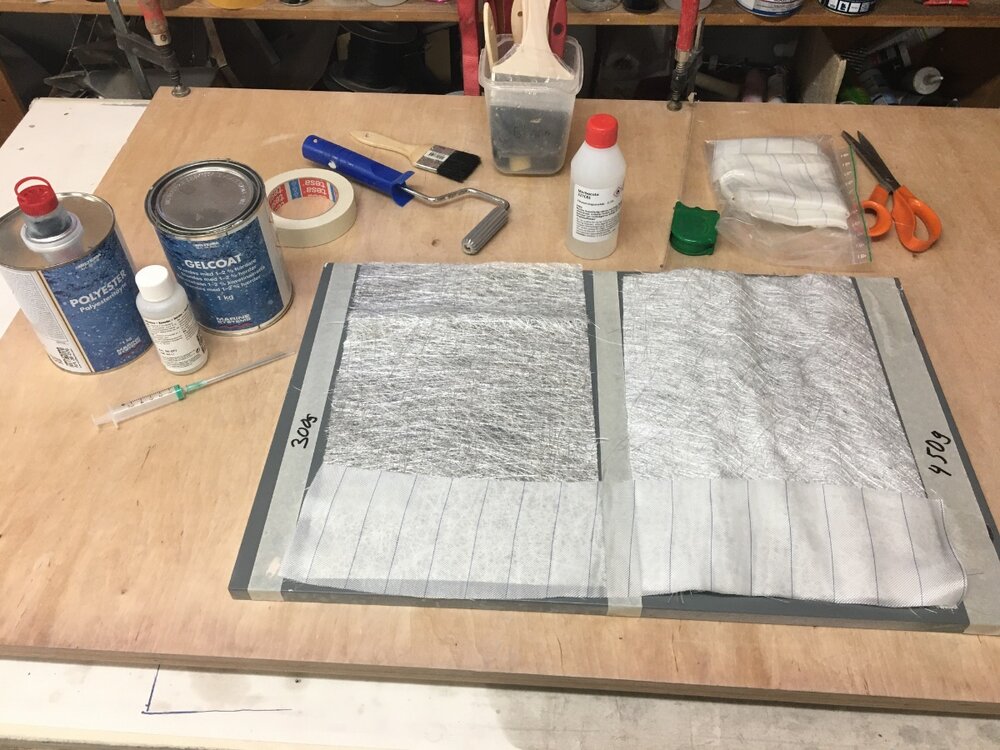

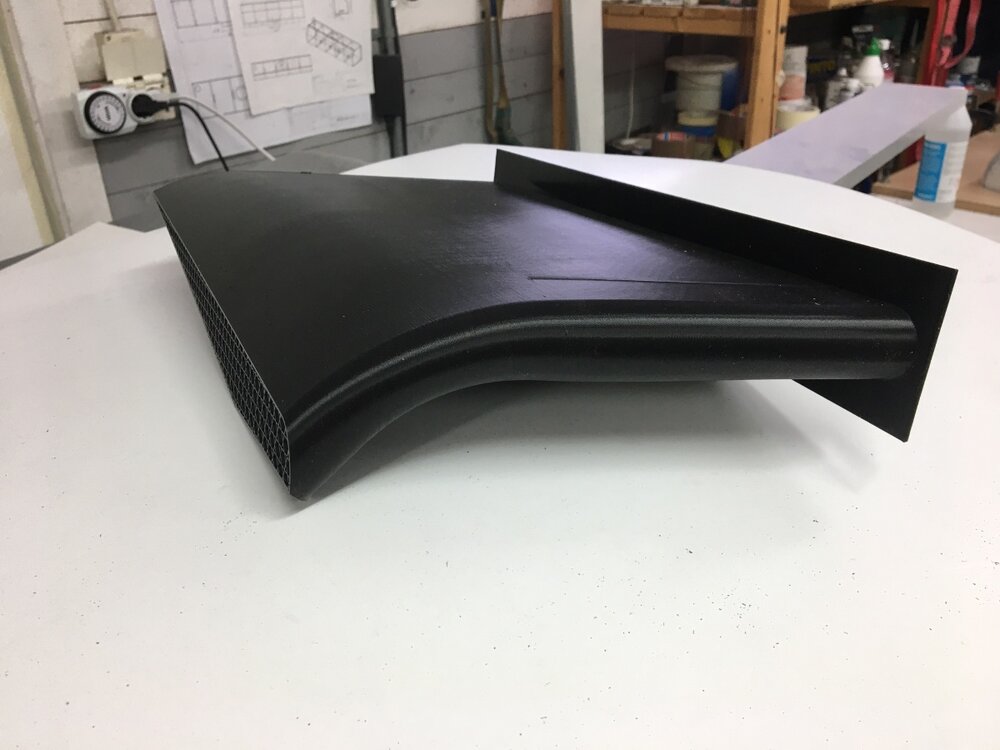

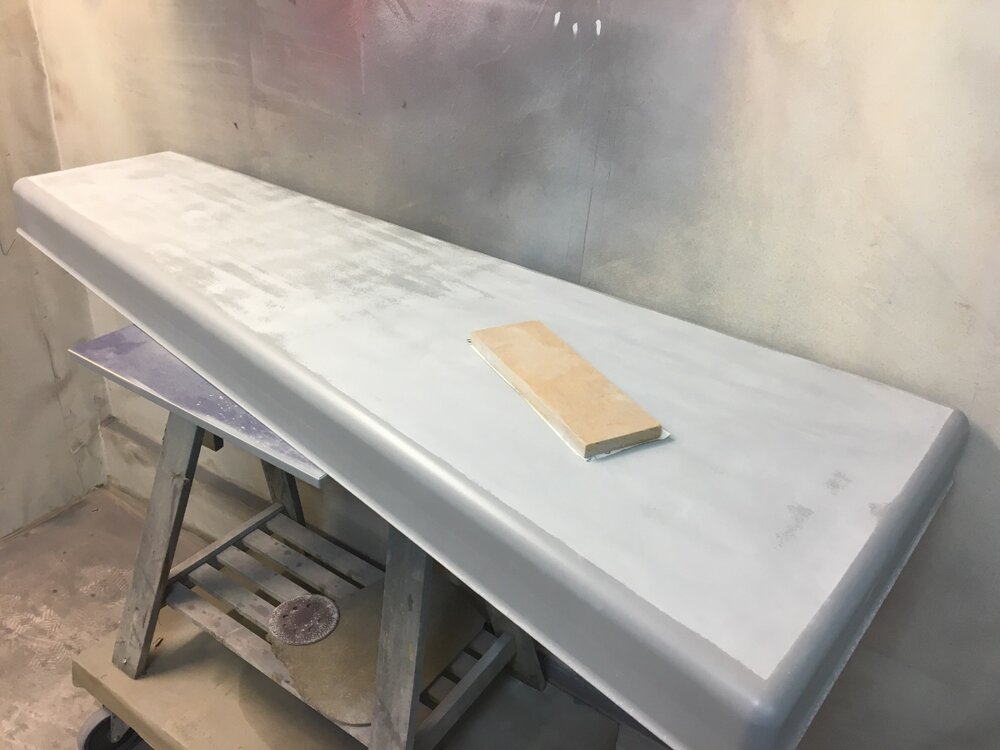

Ibland är man mer slarvig/ineffektiv än vanligt. Nu har jag skrivit ut luftkilen för tredje gången, första gången var jag ivrig att använda skrivaren. - pga felinställningar blev det dålig yta, andra gången rättade jag till inställningarna och fick fina ytor, tredje gången hade jag tänkt till hur jag skulle fästa den på bilen så nu fick luftkilen ett antal monteringshål. Efter tre omgångar med slipgrund och men massa slipande så var jag klar att lägga på topplacken. Jag hittade en burk PPG 2k lack som säkert är mer än 10 år gammal men jag blev förvånad när jag öppnade locket och den såg jättefin ut. Men när jag började spruta så blev det stopp i sprutan efter en stund, fattade inte först vad det var men såg på den lackerade ytan att det var miljontals små korn, letade snabbt upp en andra spruta och kunde med nöd och näppe avsluta lackerandet. Nu i efterhand skulle jag ha silat färgen. För att va 100% säker på att gjutningen av formar och detaljer ur formarna ska fungera utan strul ska jag göra prover på de material jag planerar att använda. 1. Jag har lackerat en plan provyta med samma slipgrund och topplack, slipat och polerat. 2. Lägger på släppmedel, gelcoat och glasfiber och polyester, en yta med 300g glasfibermatta och en yta med 450g glasfibermatta. 3. Förhoppningsvis släpper materialet från provytan och då ska jag lägga på släppmedel på de tillverkade delarna , sedan spruta på klarlack som får torka. 4. Så mattar jag ner klarlacken med scotchbrite därefter är det dags att lägga på kolfiberväv och epoxi, gör nog det med vacuum infusion.

-

Jojo, jag vill me bli färdig snart men det tar mer tid än man gissar. Du kommer säkert bli klar före mej 👍🏻💪

-

Kul att du tycker det, jag håller med 😀🤪

-

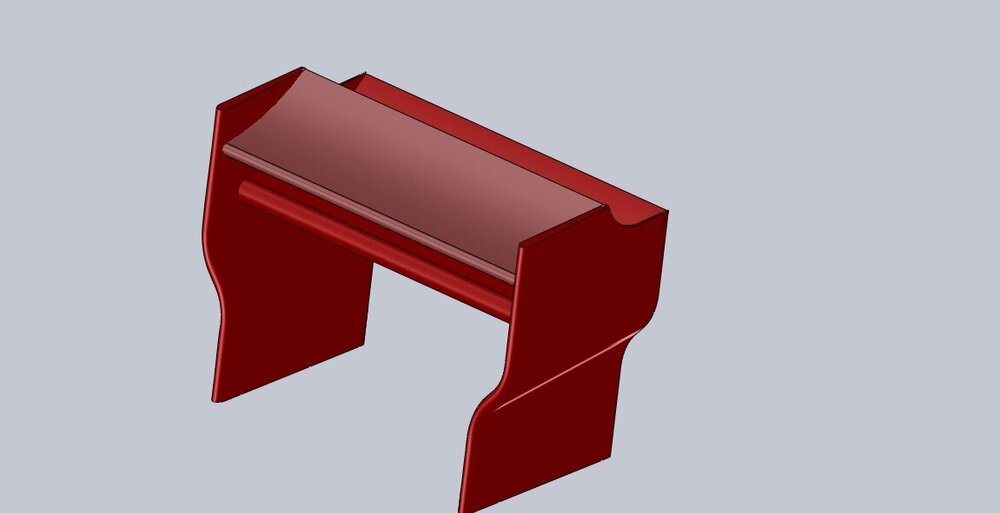

Nu är det riktigt tråkigt att slipa ändå gör jag det men det går sakta nu. Trots det har jag kommit en bra bit på den andra luftintaget , en omgång slipgrund och sedan topplack. Betydligt roligare är det med bakre vingen som jag har börjat jobba med. Tänkte 3D printa kärnorna till sidostyckena i ASA filament och sedan lägga på ett antal lager med kolfiber/epoxi. Jag har gjort ett antal prov på dessa delar för att hitta en bra balans mellan väggtjockleken, % infill och vikt. Som infästning blir det ingjutna aluminium profiler av 2024-T6 . Vingarna blir nog konstruerade med cellplast kärna och gavlar av utskriva plast delar med Aluminiuminsatser.

-

Bilen ser väldigt komplett ut nu, bra jobbat. Läderdetaljerna gör verkligen bilen unik, ja förutom aluminiumkarossen förstås. Högsta betyg till dej🏆

-

Tack för uppmuntran, det gör det lite lättare att fortsätta slipa.

-

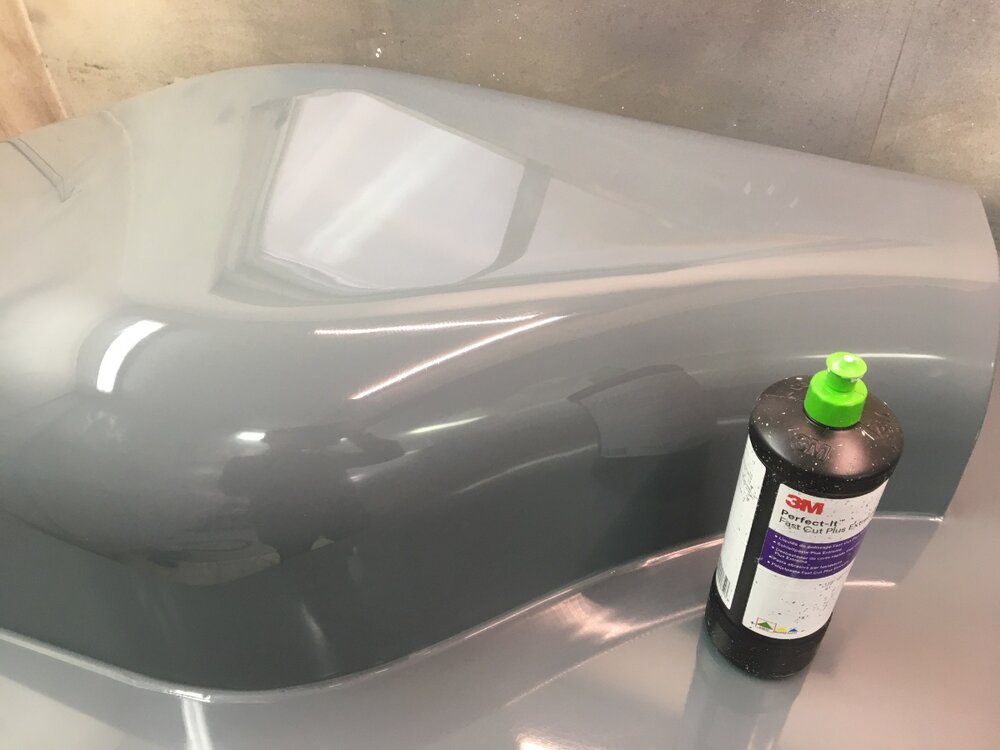

Nu har jag slipat och polerat vänster luftintag så nu är den pluggen helt klar ✅ . Nu är det bara att fortsätta på höger luftintag. Några printade delar skall slutföras och limmas på, en liten krage i botten så att luftintaget ligger plant mot brättet. Till de är klara ska jag spackla skarvarna å sedan spruta på slipgrund. Slipa, Slipa, Slipa, Slipa.

-

Jag har byggt och ägt många fräcka apparater, både på väg och i luften, å inte någon har varit praktisk eller bekväm att åka i MEN jäkla va kul jag har haft å vilka minnen det har skapat å vilka härliga människor man har mött. Resan pågår fortfarande 😃. En fullutrustad Volvo är väldigt praktisk och bekväm 😎

-

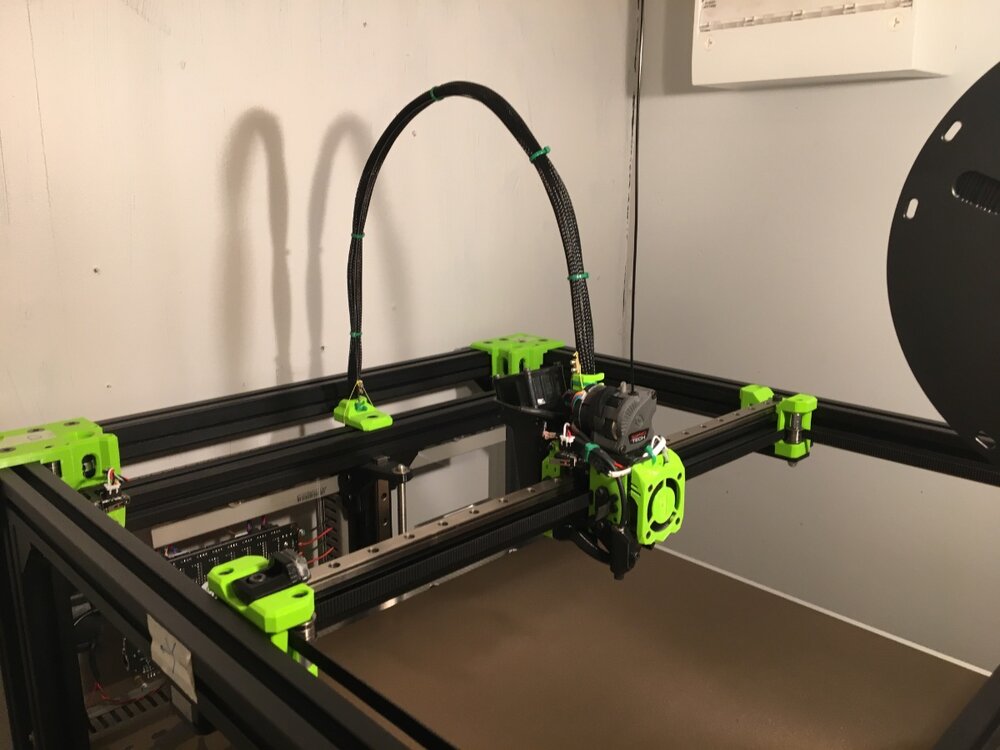

Denna veckan la jag topplack på luftintaget och jag blev väldigt nöjd med resultatet 😀. Visserligen får jag ändå vattenslipa och polera ytan pga lite dammpartiklar men det är inget stort jobb. Detta var den tredje pluggen, det går framåt. Planen i förra veckan var att ha delarna till höger luftintaget klart idag då jag kunde limma ihop delarna å spackla å slipa kommande vecka. Men det gick inte som planerat pga av 3D printern. Det började med att plasttråd gick av någon gång under natten, jag kunde inte hitta någon direkt orsak. Startade om samma del igen, efter några timmar hade printern stannat igen, en kylfläkt hade slutat gå. Orsaken var ett kabelbrott i kabelhärvan som går till skrivarhuvudet, fixade det och startade om igen. Sedan hände samma sak men denna gången var det kabeln till en temperaturgivare. I bägge fallen var det kablar som var något för klena, bytt till bättre kvalité och har nu printa i 24h utan problem.

-

Jag beställde och fick hem en reservdelsats men tyvärr innehöll den inte just den tätningen jag misstänker är otät, får göra en ny beställning. Tillsvidare använder jag en gammal spruta, tur att jag inte slängde den. I övrigt händer inget spännande med bygget, jag limmar ihop delar, spacklar och slipar. Delen som jag la topplack på blev ju inte så bra - mycket apelsinskalsyta. Så det blev till att slipa ytan, började med 400 papper och fortsatte med 1000, 3000, 5000 papper. Sedan skulle jag maskinpolera med 3M polermedel, grön kork, men hade bara en liten skvätt kvar, beställt nytt. 3D printer fortsätter skapar delar, nu till luftintaget/sidepod ,höger sida.

-

Tack för tipsen men det där med första epoxin förstår jag inte

-

Ja tack. Jag har läst mycket om vacuum injection och kollat på YT men inte fått kläm på hur fort epoxin ska fyllas på. För sakta - epoxi gelar. För fort - små luftbubblor i ytväven

-

Hur lång tid tog det för epoxin att fylla lock-formen ? Tyckte du det var en lagom hastighet ?

-

Tackar 🙏 Lite svårt att förklara hur sprutan uppförde sig, men det var ingen kontinuerlig spraydimma. Jag noterade att det bubblade lite i färgkoppen när jag bara blåste luft. Jag gjorde en pedantisk rengöring och spännande nålmunstycket väldigt hårt. Jag hade spätt färgen med 20% förtunning och jag spädde ytterligare halvvägs i jobbet utan förbättring. 1,3mm munstycke och 2 bar tryck. PPG Deltron. Jag har använd denna sprutan lite då och då senaste året utan problem.

-

Jag lackerade de första två pluggarna i början på denna veckan. När jag sprutade den gröna pluggen började sprutpistolen att spotta färg men det var inte värre än att jag kunde avsluta jobbet. Så jag gjorde en extra noggrann rengöring av sprutan, helt demonterad å sedan började jag spruta den grå pluggen men problemet kvarstod. Resultatet blev att båda pluggarna fick en apelsinskalsyta. Extrajobb med att vattenslipa och polera, hade ändå tänkt att polera men inte slipa. Kanske bäst att vänta 7-10 dagar innan jag börjar vattenslipa men sedan kommer pluggarna bli fina. Vet i tusan vad jag ska göra med färgsprutan 😠 Plastdelar hoppar ur skrivaren varje dygn, nu är merparten av luftintaget/sidepoden vänster sida utskrivet. Slipa ,limma ihop, spackla lite å sedan grundmåla. Nu ska jag förbereda filerna till luftintaget/sidepoden höger sida, 10 filer, och starta tillverkningen. Kanske kör jag några andra mindre utskrifter emellan men om två veckor har jag höger sida också utskriven.

- 288 replies

-

- 10

-

-

Jag har 4x108. Bak 4x100. Fram

-

Vilka fabrikat/modeller ska man söka på om man letar efter lite lättare fälgar? kolfiberfälgar ligger inte inom min budget men några som är lättare än de sk LM-fälgarna

-

Jag fick rådet att bygga upp tjockleken på formen i omgångar med härding av polyesterplasten emellan och det är så jag planerar att göra. Tänkte lägga, gelcoat- 300g-450g som första lager och sedan bygga på med 450-450g.

-

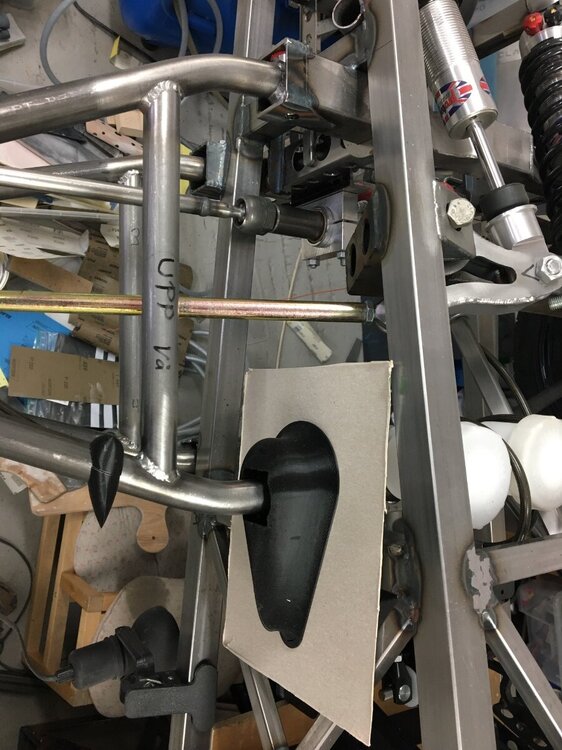

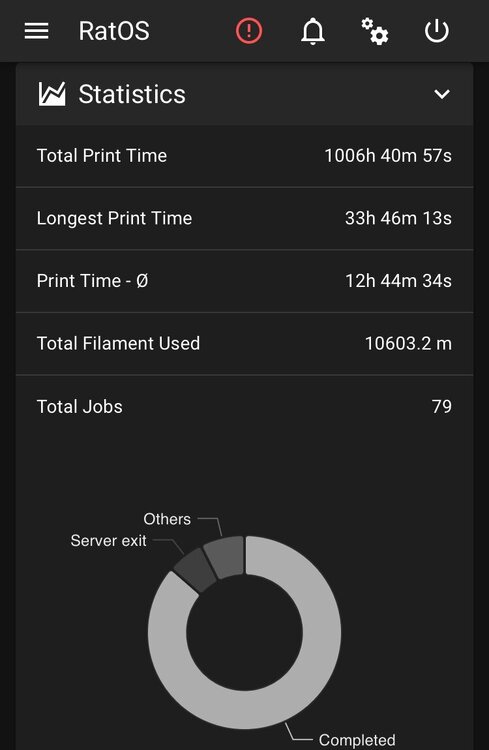

Det har inte hänt särskilt mycket denna veckan trots att jag hade många planer på vad jag borde hinna men det kom andra grejer emellan. Och så tappade jag fokus från sliperiet lite grann och gjorde några plastprylar bara för att det var roligt - strömlinjeformad hållare till bromslang och strömlinjeform till rör men jag vet inte om det är något jag kommer använda. Det blev lite fel på en del till 3D printade luftintaget , jag hade inte koll på att jag hade gjort CAD-ändringar i en mellanperiod. Ingen stor skada skedd, på 20 timmar har jag en ny som passar bättre. Min printer har nu gått i 1000 timmar utan större problem .

-

Sorry, gjorde lite fel

-

-

Intressant att få veta fabrikat och inköpsställe ?

-

Min motivation har sjunkit betydligt detta pga att jag inte tycker det är intressant eller roligt att slipa-spackla- slipa. Därför har det inte blivit så många timmar i verkstaden de senaste veckorna. Jag vet att jag måste genomlida denna fasen i bygget. Men nu snart ska två pluggar topplackas och poleras å då han jag snart gjuta formar, vilket är lite roligare än att slipa. Ska bli intressant att se hur mycket glasfiber/polyester formen krymper, det krympet behöver jag veta till flera andra formar jag skall tillverka framöver. Jag tänkte skaffa mej en gelcoat sprutpistol men de var väldigt dyra eller restnoterade, dock fick jag ett tips att använda en Texturfärgspruta @379kr från Biltema. Det är en chansning och jag har byggt om den lite men inte provat den ännu, det blir i kommande vecka. Printern är igång i princip 24/7 och den håller på att skriva delar till motorkåpan just nu. Jag gjorde en missbedömning på hur ett par delar skulle orienteras på byggplattan för bästa resultat så jag skrotade ett par delar och gjorde om dem - man lär sig lite efterhand.

-

Tusen tack för de fina orden och uppmuntran, jag har läst ditt inlägg många gånger 🙏👍. Det är nästan så att jag glömt att arbeta med viktmålet , det har varit så mycket nytt att försöka lära sig - 3D printning , vacuum injection har varit i fokus ganska länge. Jag har ägnat all tid senaste veckorna med att förbereda, printa, slipa delarna, limma ihop delarna, skarva ihop filament, mm. Allt för att hålla printern igång, nu har den gått över 500timmar på en månad. Några delar har jag gjort om , en för att det blev stopp i munstycket och ett par andra för att jag tyckte att de inte var fina nog, hade sparat CAD- filen i grov upplösning. Så har jag fixat några brätten av MDF skivor och av några skåpdörrar. MDFskivorns förstärker jag med aluminiumprofilen så att de håller sig plana. Jag blev rätt överraskad av precisionen i de printade delarna, när jag limmat ihop delarna till sargen till sitsbrunnen som enligt CAD är 1000mm lång så var det uppmätta måttet 999mm. Men även med den precisionen får jag ta hänsyn till variationer i den svetsade ramen så därför har jag en mittspalt som jag fyller i när jag har lagt de ihoplimmade printade delarna på ramen. Tack till Er som är mina ständiga följare och till alla GOTT NYTT ÅR 🥳

- 288 replies

-

- 10

-