-

Posts

779 -

Joined

-

Last visited

-

Days Won

128

Content Type

Profiles

Forums

Events

Everything posted by Göran Nilsson

-

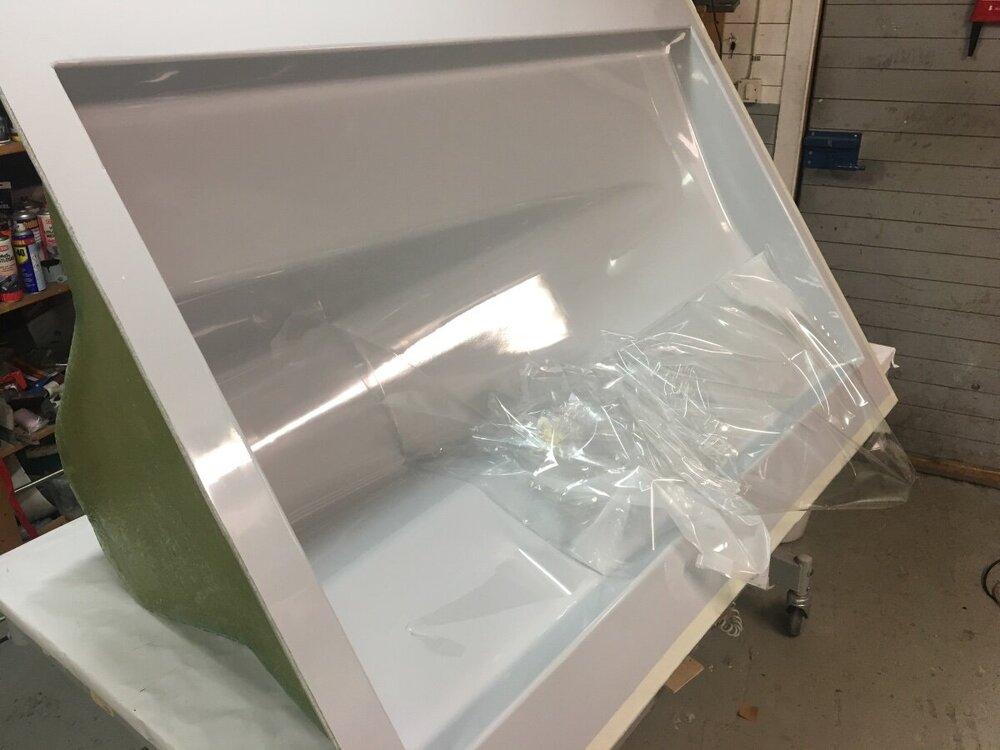

Nu är jag glad igen😄. Efter några råd från experter på FB gick det nästan perfekt, en liten rinning i ett invändigt hörn. Jag sprutade den i fyra omgångar med 15 minuters avluftning mellan, halva formen per omgång i bästa läge. Blandade ny lack för varje omgång, 0,1 liter. Det gick så bra för mej så jag blåste på färg på ving-pluggarna, å de blev ännu bättre, visserligen lite lättare objekt. Nu får lacken härda i några dygn innan jag mattar klarlacken och börja lägga i kolfiber. Ving-pluggarna lägger jag åt sidan så länge, tror jag 😉

-

Ja, det var imponerande hantverk, kan man få en lite mer förklaring hur det gick till .

-

Det är lika uppskattat varje gång du skriver uppmuntrade inlägg, tack 🙏. Tålamod och envishet är väl egenskaper all vi har som bygger bilar, eller hur ? Ibland behöver man lite mer av det när det jäklars.

-

Fy va trist det har varit sista tiden, på gränsen till 😞. Jag skulle förbereda formen genom att bara slipa lite med 2000 papper men det visade sig att genomsjukningarna efter glasfibermattan var kraftigare så jag fick börja med 600 sedan 1200 och sist 2000 papper. Mycket jobb var det, sedan upptäckte jag hålrum bakom gelcoaten i två hörn. Lagade med gelcoat. Därefter kunde jag vaxa och spruta på klarlack i formen. Men det blev lite tunt så när jag skulle matta ner klarlacken lossnade den från formen. Så det var bara att slita av klarlacken och göra om. Jag vaxade formen en gång å sedan sprutade jag ny klarlack men denna gången fick jag massvis med rinningar, så jag gav upp. Jag ringde en lackeringsfirma, jodå om 5 dagar, så jag lämnade in formen. Den skulle va klar på fredag eftermiddag men när jag kom för att hämta hade de stäng men jag kunde komma på Söndag em. När jag fick se resultat så var det sämre än vad jag själv hade åstadkommit, massvis med ”gardiner”, den välrenommerade lackeraren bad om ursäkt med att han aldrig hade lackerat på en blank yta tidigare. Det kostade inget men får väl försöka själv igen. Jag vill ha klarlack i formen av två skäl. För det första så är ju delen ”färdig” med klarlack när man tar ur delen ur formen. För det andra så mattar jag klarlacken i formen när den har härdat och då får jag en bra yta när jag lägger i kolfiberväven, den matta ytan är inte så hal som en vaxad yta och då är det mycket lättare att lägga kolfibern rakt och snyggt utan att den halkar runt, jag ska ju lägga i totalt fem lager torr kolfiber. Jo så har jag gjort mallar till kolfiberväven. Bara för att trösta mej själv så ritade jag en ny framvinge, 3D printade delarna, limmade ihop, spacklade skarven och blåste på slipgrund. Nu lägger jag det åt sidan för att ta tag i formen till motorkåpan igen igen igen.

-

Jag hittade ett väldigt ett väldigt bra material att klippa och klistra, massivt kartong, t=2,0mm, 100x50cm, hos ett lokalt tryckeri. Användes ofta till plakatskyltar.

-

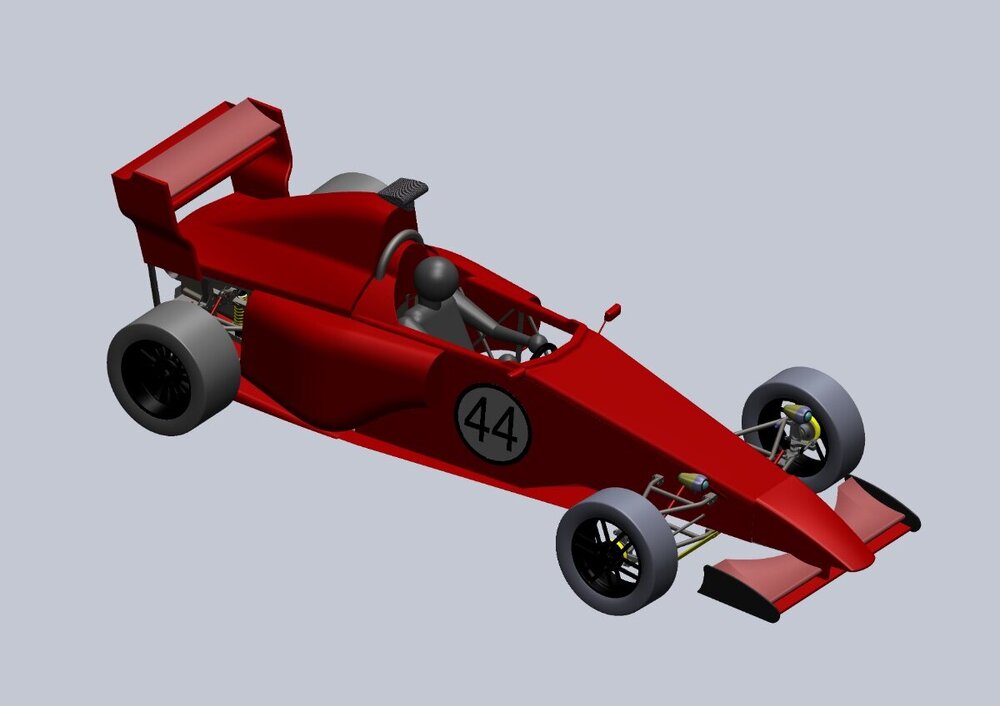

Jo jag håller med Daniel och dej när jag ser den helröda. Men det blir jobbigt att hitta på något snyggt så det skjuter jag på till framtiden.

-

-

Det går framåt fast långsamt tycker jag, trots det så har jag i alla fall separerat formen från pluggen. Det var inga större besvär, med hjälp av 25st kilar och lite tid så hoppade den av. Formen är väldigt fin förutom ett par detaljer, en liten spricka i gelcoaten i kanten på formen pga av en kil och så kan man ana ett mönster av glasfibermattan i gelcoatytan. Jag slipar lite med 2000 papper och polerar så blir ytan ännu bättre. Till formen kommer jag använda Partall #2 vax som jag lägger på i 4 omgångar. Sedan sprutar jag klarlack i formen.

-

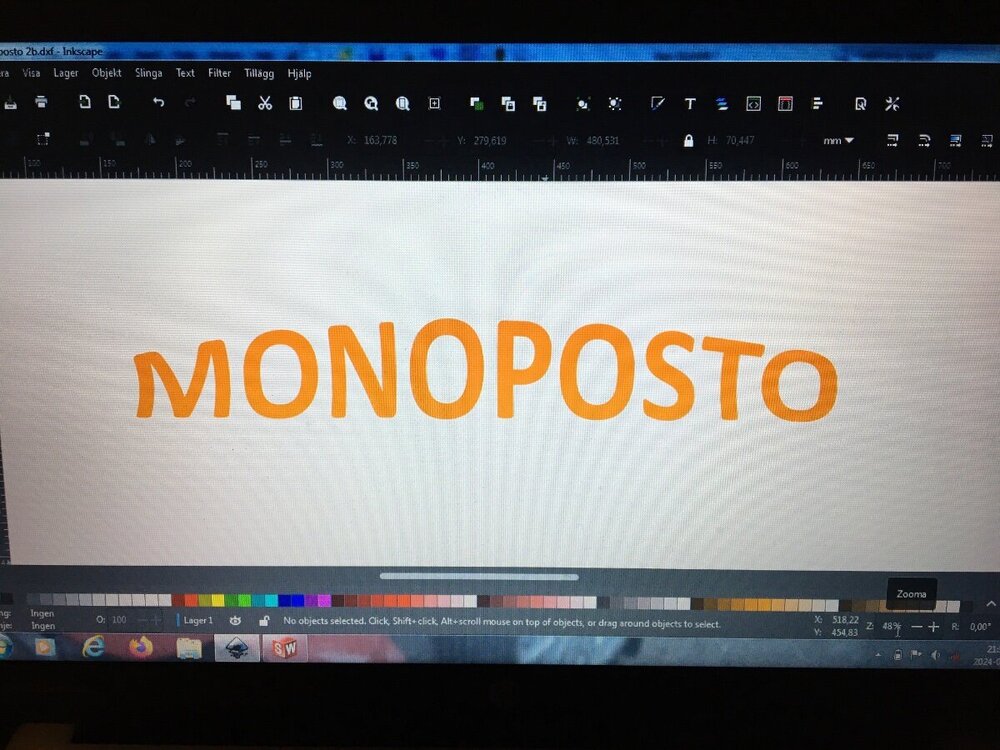

Jag håller på med formen till motorhuven men verkstadsluften är mättad av styren ifrån polystyren. Det är inte lätt att vädra och samtidigt hålla temperaturen. Så jag är i verkstaden så lite som möjligt. På söndag eller Måndag ska jag dela formen från pluggen. Istället fördriver jag lite tid vid datorn, försöker lära mej ett program så att jag kan göra några dekaler.

-

Det är stor skillnad i hållfasthet i jämförelse med två raka plåtar tvärs över röret, båda dina nya förstärkningar är mycket bättre, man ska försöka undvika tvärsvetsar. Man ska kanske fundera på andra effekter vid valet av de två varianterna, skapar förstärkningen en ficka där smuts å vatten kan samlas ? Kommer man åt och måla och rostskyddsbehandla ? Med pensel eller pulverlack ?

-

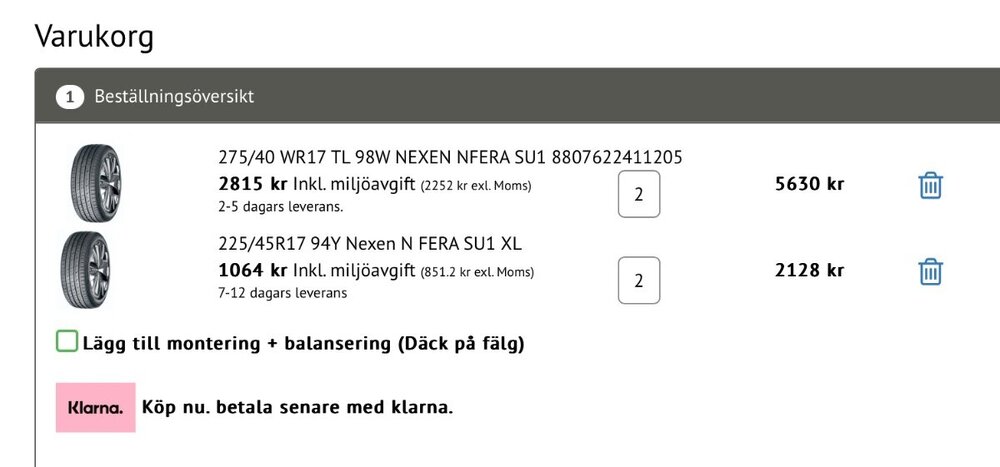

Val av däck till Monoposto, jag är villrådig

Göran Nilsson replied to Göran Nilsson's topic in Däck och Fälgar

Lite ovanlig dimension, bredaste däcket på 17" som inte kostar över 3500kr stycket. Jag kommer att ha stålfälgar som breddas till 10,5". -

Sånt är livet för oss hemabyggare, du fick iallafall ihop 3 varianter på 4 timmar, beslutsångest kan ta mångdubbelt i tid 🤪. ’Bara en liten detalj ang ver 3, tungan som går över 4-kanstsröret- bocka tungan 45 grader så du får en diagonal svets över röret, och vill du optimera så bocka under och översidan på tungan 45 grader åt olika håll. Det som du gör ser verkligen bra ut 👍🏻

-

Val av däck till Monoposto, jag är villrådig

Göran Nilsson replied to Göran Nilsson's topic in Däck och Fälgar

Tack för råden och motivationen till varför gatdäck är ett bra val. Jag beställer gatdäck och känner mej nöjd 😄 -

Val av däck till Monoposto, jag är villrådig

Göran Nilsson replied to Göran Nilsson's topic in Däck och Fälgar

Tja, det är ingen större ambition jag har men några gånger på bana blir det väl. -

Jag har kommit till den punkten där jag måste bestämma vilka däck jag ska köpa men jag har beslutsångest. På grund av lätt OCD så vill jag ha samma fabrikat och mönster på båda axlarna men alla fabrikat har inte det. Jag har dessa två förslagen, vad ska jag välja, vad är Era råd ? Däcken ska sitta på denna bilen

-

Fälgarna är på G 😀

-

Det går lite trögare med arbetet på plugg och form, inte samma entusiasm men jag får trösta mej med att det är den sista stora formen jag behöver nu. Slipning och polering av pluggen är klar och jag har lagt på kemiskt släppmedel, det fina med kemiskt släppmedel är att släppmedlet skapar en yta med hög ytspänning och då är det lätt att se var man lagt för tunt med gelcoat. Viktigt att gelcoat har ett tjockt lager. Sedan har jag lagt på ett lager 300g glasfibermatta och ett lager 450g glasfibermatta med vanlig polyester. När det har härdat ett par dygn slipar jag ytan och lägger på fler lager glasfibermatta.

-

Eftersom jag inte är så bra på att spackla får jag alltid spackla 3 omgångar med slipning mellan å så var det denna gången också. Därefter sprutar jag ett varv med slipgrund och slipning, då såg jag några mindre skavanker som jag spacklade och slipade. Sedan limmade jag pluggen på ett brätte och sprutade ett varv med slipgrund och slipade den. Så idag sprutade jag 2k topplack, två varv, blev bara en liten rinning 😀. Om ett par dagar ska jag slipa hela pluggen lite lätt med 2000 papper för att få bort dammpartiklar på ytan, å sedan en lätt maskinpolering. Nästa steg är att preparera pluggen med släppmedel och sedan kan jag gjuta formen - äntligen🤩

-

Snyggt 👍

-

Jag ska så småningom också göra mina fram och bakskärmar i kolfiber men har ännu inte fördjupat mej i hur jag ska bygga upp dem, såsom styrka, undvika stenskott från däck mm. Dina framskärmar ser väldigt fina ut , jag är nyfiken på hur du gjorde med kolfibern på gälarna. Gick det att lägga en hel väv över gälarna eller var du tvungen att lägga i småbitar i gälarna ? Hur många lager kolfiber, något distansmaterial ?

-

Arbetet med motorkåpans plugg pågår, detta är den största pluggen jag gör som består av 24st 3D printade delar. 11st delar är den egentliga motorkåpa de andra 13st delarna är bara extra för att få material till renkapning. Jag limmar ihop delarna med epoxi och spacklar skarvarna. Nu ska jag bara gå över allt en gång till med spackel sedan blir det slipgrund, som också ska slipas - pust 🥵

-

Tack så mycket för omdömet. Just nu har jag ingen aning på hur liveryn blir, när jag började bygget hade jag en klar bild hur det skulle bli men det har ändrat sig ett par ggr. När jag började klä på ramen med kolfiberdelar blev jag nästan överraskad hur svart bilen blev.

-

Tackar, kanon är ju det bästa betyget man kan få 😀. Jag blev själv nyfiken på hur bilen skulle se ut när motorhuven kom på plats även om den bara är en 3D print

-

Tack så mycket, kul att du tycker så.

-

Inte mycket nytt bara mer av samma arbete - Tillverkat flera vinkelprofiler till sidepoden. - Bytt ut nosen på höger sidepod. - Passat sidepoden till ramsida. - Limmat vinkelprofil på insidan i sidepoden, valde epoxi till slut. - Svetsar ett antal fästpunkter på ramen till sidepod, det var roligt att svetsa lite som jag inte gjort på länge. Under tiden med ovanstående så har jag hållit igång 3D printern med att tillverka material till pluggen till motorkåpan, många delar blev det. Nu ska alla delarna putsas till och limmas ihop, spacklas och lackeras.