-

Posts

828 -

Joined

-

Last visited

-

Days Won

143

Content Type

Profiles

Forums

Events

Everything posted by Göran Nilsson

-

https://tv.aftonbladet.se/abtv/articles/373013?utm_source=iosapp&utm_medium=share

-

- 1

-

-

Kör hårt och ät i garaget för att spara tid till viktigare saker 😉

-

Jag har hållt på 2 år med o bygga efter SFRO1... (om jag räknar bort dödtid) Men ditt projekt är ju mycket mer avancerat än mitt lilla projekt.

-

Tackar, jo det ska bli en intressant vinter men jag vet inte om det är gott om tid för att slutföra bygget. Jag vill ju bli klar senast 1 Maj. Det är nog inte läge att slappna av ännu. - stor luftburk med ordentlig ljuddämpning av insugningsljud, sugmotor med en styck trottelhus kan bröla högt. - ingen vajer kopplad till bromsvågen, lås gängstång med muttrar. - ventilationsinlopp i nosen, kan bli rejält varmt under kolfibern.

-

Om du inte vill använda solida nitar är alternativet dessa i en självbärande kaross https://www.aircraftspruce.com/catalog/hapages/cherrymax.php

-

Snyggast blir det med denna typen av nitar https://www.aircraftspruce.com/catalog/hapages/solidalumrivets.php För bärande strukturer är Alu 2024-T4bäst, i övrigt är Alu 6061-T6 väldigt bra. Allt finns att köpa hos Arigoteknik.

-

Idag blev SFRO 1 besiktningen genomförd med godkänt resultat och jag fick en del tips och råd inför SFRO 2. 😀😀😀 Så nu är det bara resten kvar, jag hoppas på en lång vinter så att jag hinner bli klar till våren i nästa år.

- 386 replies

-

- 12

-

-

4mm, tycker jag är lite väl stora till en beklädnad på ett stålrörschassi. angående plåten 1050, mjuk aluminium som är lämplig att använda om man behöver forma dubbelkrökta plåtytor, 5754, väldigt bra allround kvalite 6082, hög hållfasthet lämplig till plana ytor, golv mm Personligen gillar jag 2024-T6 med försänkta solida 2,4mm nitar 😎

-

Hur menar du ? Menar du att bygga en självbärande kaross i aluminium eller ett stålrörschassi med beklädnad med aluplåtar ? - om självbärande kaross, mycket avancerat projekt som du bör ha klartecken från besiktningsman att genomföra. - aluminium plåtar på stålrörschassi, lämpliga kvalitet 1050, 5754 och 6082. Trycktäta blindnitar, dim 3,2mm.

-

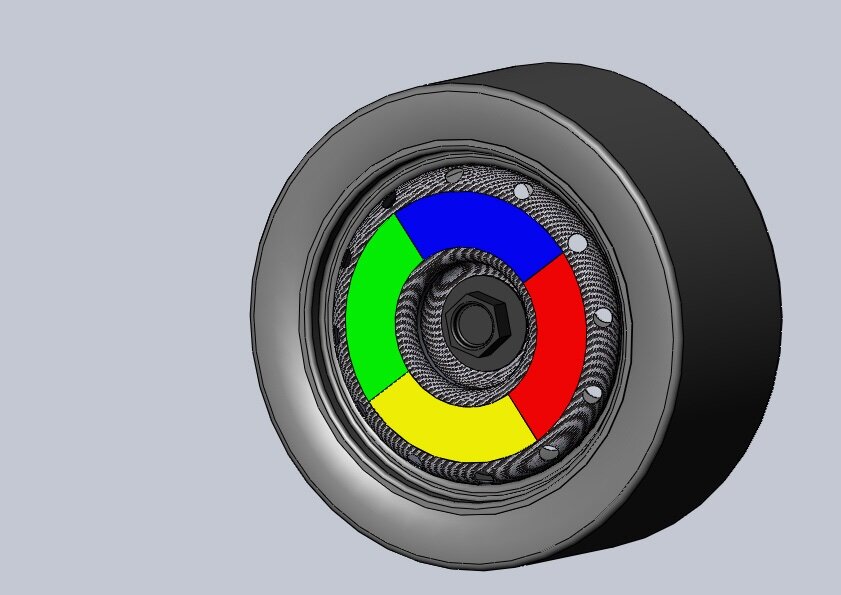

Jag fick till slut slå sönder pluggen för det var omöjligt att separera formen från pluggen. Det var på fyra ställen som vaxet inte fungerade men de var inte större än en lillfingernagel till storlek. Jag behöver bara putsa lite i formen så blir den perfekt. Orsaken till problemet att det inte släppte är nog att jag väntade en vecka mellan vaxning av pluggen och gjutning av formen, vaxet kanske oxiderade. Tidigare har jag alltid vaxat och gjutit på samma dag och aldrig haft problem med släppningen. Jag kunde inte låta bli att göra prototypen på navkapseln fullt ut, bara för att jag var nyfiken på hur det skulle se ut.

-

Generator laddar 14,7 till 15,3 volt !??

Göran Nilsson replied to Göran Nilsson's topic in Elektronik & Belysning

Som vanligt - till slut hittade jag problemet. Det var ledningen till sensorkontakten på generatorn som glappade. Fixade problemet och nu ”bläddra” inte spänningen upp/ner kontinuerligt som tidigare. -

Jag har ett AMG batteri och generator laddar 14,7 volt som den ska o har gjort så under några år. Men i de sista månaderna har spänningen med motorn igång börjat att fluktuera upp och ner mellan 14,7 till 15,3 , det gör den under 10 sekunder. Jag tänkte det var det inbyggda laddreläet och därför bytte jag till en ny generator, samma storlek och fabrikat. Det hjälpte inte alls, samma spänningar. Har ni erfarenhet av detta problemet ? Och vad var lösningen ?

-

Jag planerar också att lägga något skydd på insidan av skärmarna och funderar på att använda denna https://www.biltema.se/bil---mc/biltillbehor/ljudisolering/smaltfolie-bitumen-4-st-2000021214?gad_source=1&gbraid=0AAAAADowiYhhxH5p7_MovTEGkkbttFJ3r&gclid=CjwKCAjw74e1BhBnEiwAbqOAjHQx7LUiol48uAeok9O6920Nh-UdiMT9EKRA2OJTT_tVvspwE-lrtxoC9aMQAvD_BwE

-

Detta är den minsta godkända blinkers fram som jag lyckades hitta. https://www.kellermann-online.com/en/bullet-1000-extreme/182.100 Din backkamera är det en med Wi-Fi till läsplatta ?

-

Jo, jag planerar för bromskylning dock blev första prototypen inte helt bra, se mitt inlägg lite tidigare, 14 juli.

-

Prototyp är 3D printad och den passar bra men jag lägger det delprojektet åt sida tills alla stänkskärmar är klara.

-

Hej, jag skickade dessa ritningen till Andrew han hade lite synpunkter på ett par mått men det var allt. Måtten han hade synpunkter på var längden på de gängade delarna. Jag försökte hålla mig till de ingående komponenter som han visar på sin site/produktblad Gear box control cable 1 Rev 1.PDF Throttle Tension Cable No2 Rev 1 .PDF

-

Ja, de har filial i Holland pga av brexit, 3 dagar leveranstid till min hemadress på billigast alternativet.

-

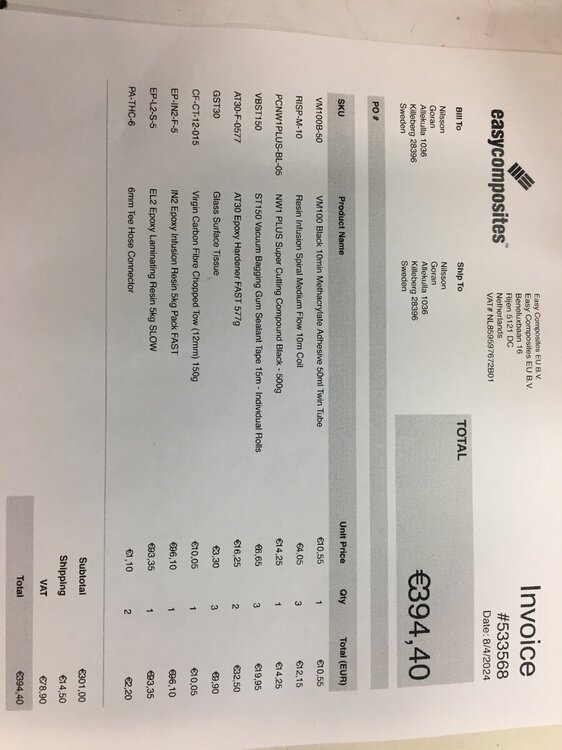

Jag köper det mesta från Easycomposites men ibland från Carbix. Från UK, 450g twill €34,38 x 11,6 = 397kr Frakt av kolfiberrulle ca 200kr.

-

Du har säkert rätt men jag ska ha navkapslar som kanske inte ventilerar lika bra som en helt öppen fälg sedan tycker jag det ser rätt fräckt ut med ett luftscoop vid hjulet 😎

-

Med hjulen på plats kunde jag mäta in skärmarna. Jag tänker tillverka dem i kolfiber med förstärkningar i form av några tungor som fästen, så att jag slipper hållare som går under eller på översidan av skärmen. Ritade och printade, 52x2 timmar printtid, material till pluggen. Och sedan som vanligt, limma ihop delarna, spackla slipa, grunda och lacka pluggen. Sedan funderar jag på någon form av kylning till bromsskivorna, ritade och printade men det blev inte helt bra .

-

Stort grattis till dej för vad du har åstadkommit 🏆🥇

-

Min ventil i avluftningen är en rundslagningsventil, en kula som stänger om man slår runt, den ventilen är alltid öppen.