-

Posts

668 -

Joined

-

Last visited

-

Days Won

111

Content Type

Profiles

Forums

Events

Everything posted by Göran Nilsson

-

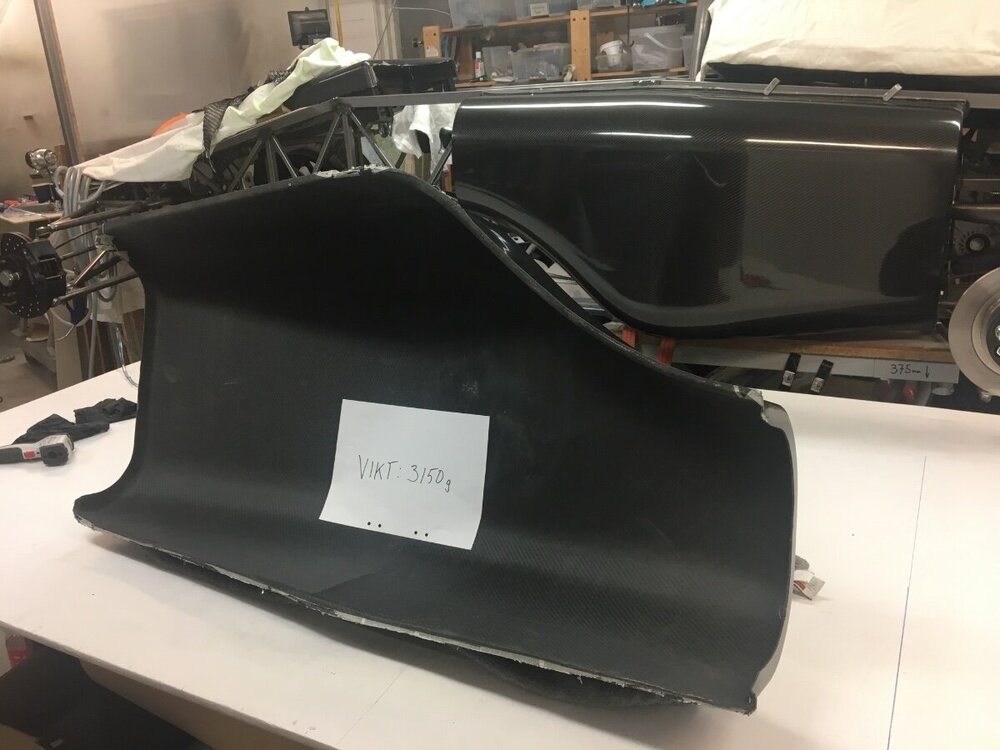

Tackar 🙏 Här kommer lite info om just denna sidepoden - Vikt 3150g just nu, det tillkommer en del fästelement senare. Vikt enligt CADmodell 3500g. - godstjocklek 1,7mm - summerad kostnad allt material inkl spill 2745kr med en kurs på 11,60 mot 🇪🇺.

-

Senaste veckan har jag gjutit den andra sidepoden. Med fem lager kolfiber, avrivingsväv, nät och påse tar din sin lilla tid att lägga in allt i formen och man måste vara väldigt noggrann i varje moment om allt ska bli bra. Jag var inte lika nervös när jag öppnade kranen till epoxin denna gången. Efter två dygn i formen tog jag ut delen och den blev lika fin som förra sidepoden. 😀😀😀 Så nu kan jag ge mej på nästa del som är sargen/ramen runt sittbrunnen.

-

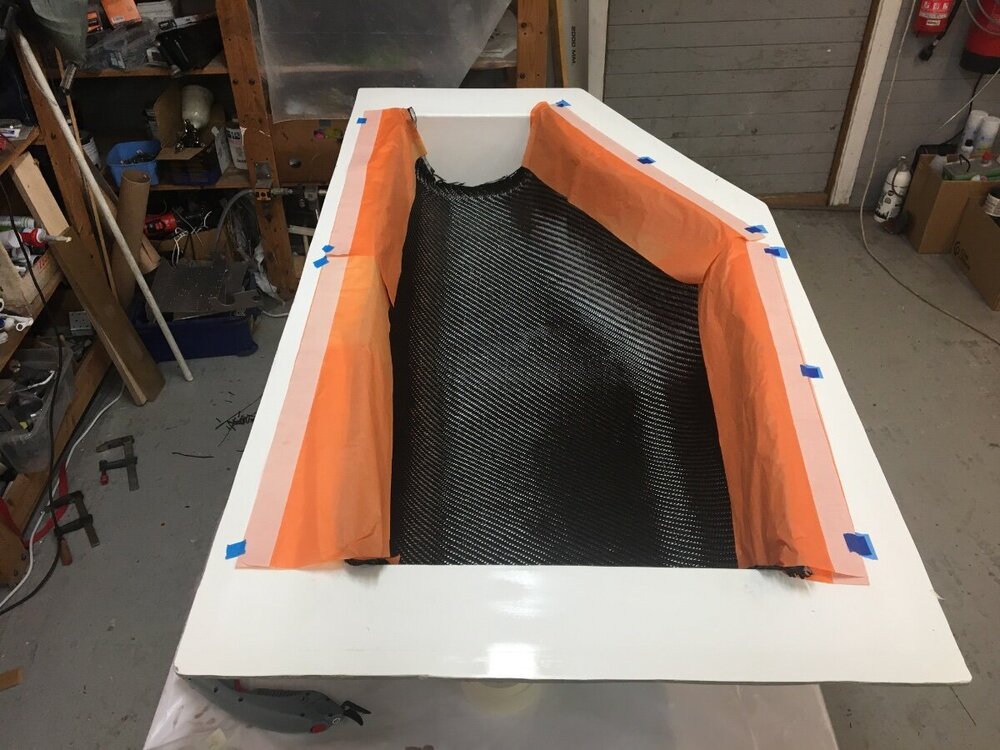

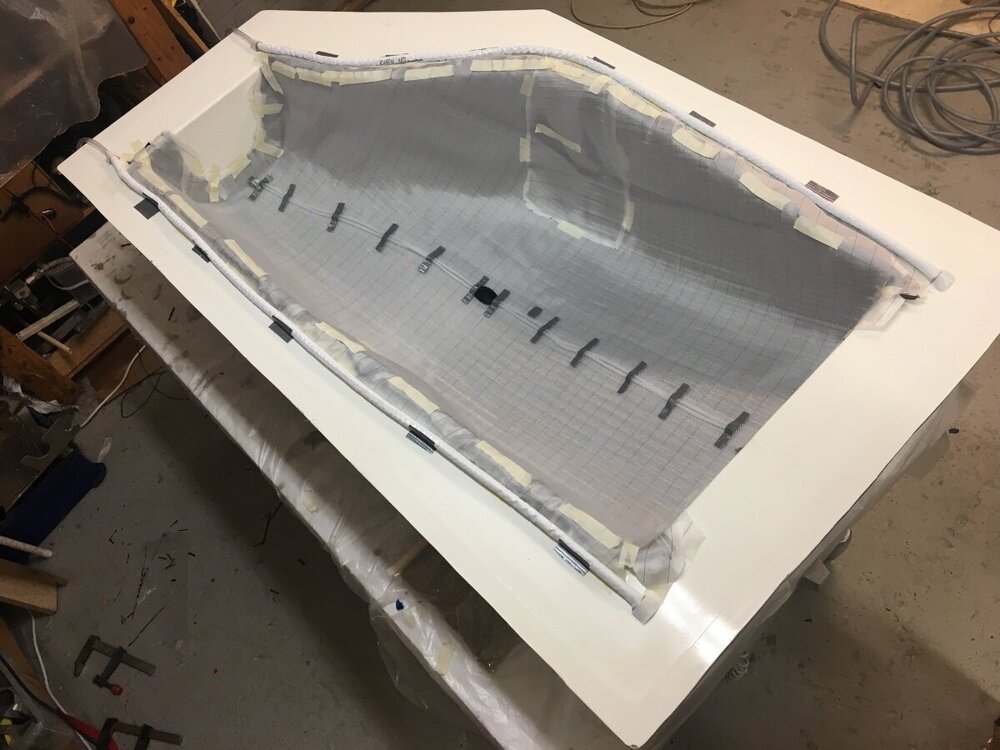

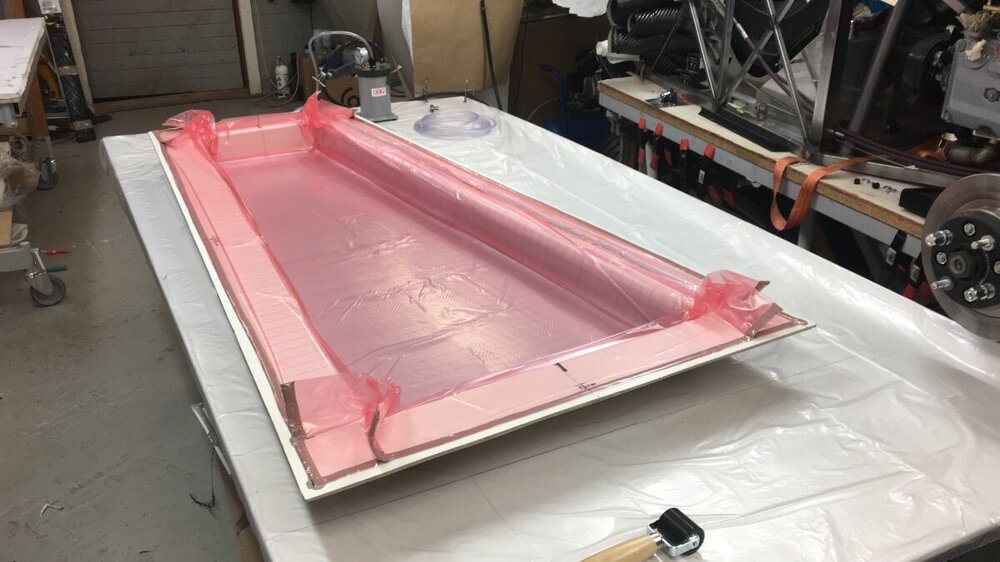

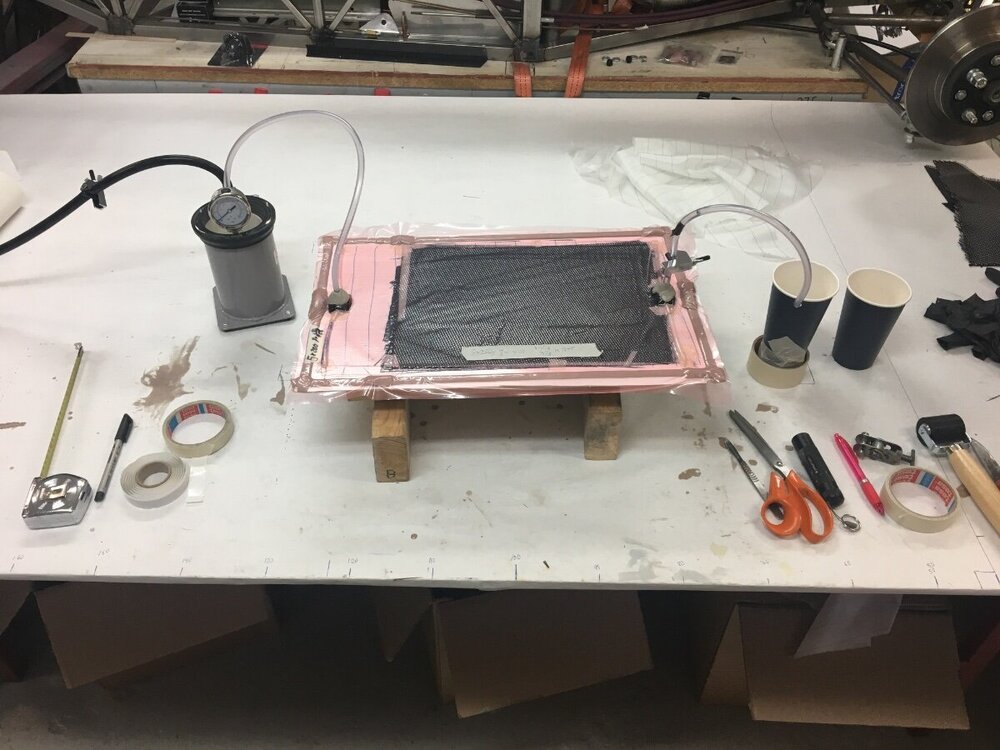

Jag började förbereda sidepod formarna för nästan en månad sedan men har inte gjutit första delen förren nu. Det kom lite andra grejer emellan, bland annat fick jag tag i en annan växellåda som jag har letat efter länge till min Vstorm. En hel del arbete med den , blästra, lackera, bygga om från 4wd till 2WD. Denna lådan är tätstegad och med en annan slutväxel, vill gärna provköra den innan det blir för kallt. Efter att polerat och vaxat formen sprutade jag klarlack i den. Sedan skulle jag matta ner ytan med 400 papper å upptäckte då att jag hade missat några ställen å där var klarlacken väldigt tunn och lossnade när jag slipade. Jag slet bort all klarlack och vaxade en omgång sedan la jag på nya lager med klarlack. Efter 3dygn slipade jag klarlacken igen. Till denna formen gjorde jag inga mallar till kolfibern, det var enklare att bara mäta längden och klippa av från rullen lägga in i formen och klippa överskottet när kolfibern låg snyggt i formen. Jag la följande lager 1x200g twill. 1x450g twill. 1x390g twill. 1x450g twill. 1x200g twill 2100 gram Epoxi enligt kalkyl. Jag hade svår beslutsångest över vilken vilken sorts flödesnätet jag skulle använda. - standard nät som de flesta använder är ganska styv och oflexibel. - vävd nät är mycket flexibel och lätt att forma men är tunnare. Kommer det vävda nätet transportera epoxin lika bra? Leverantören påstod ”nästan lika bra” å ingen jag var i kontakt med hade provat . Så det var bara att prova och jämföra själv, gjorde en provyta med samma upplägg med kolfiber, ena halvan standard nät och andra halvan vävd nät. Resultatet blev att det vävda nätet var ca 20% ”långsammare” i hastighet, alltså ingen signifikant skillnad. Nästa fråga, var jag skulle lägga slangarna till vacuum och epoxi, efter mycket om och men blev det till slut inlopp i botten på formen och vacuum på bägge långsidorna. Fixade till vacuumpåsen och tryckte fast den på formen, efter en extra omgång press med tummarna på tejpen var påsen 100% tät. Nu blev det nervöst, blandade epoxin och öppnade kranen, epoxin flöt på fint och hela ytan var fyllt på några minuter och jag stängde av inloppet. Men va f.., det var ca 500g epoxi kvar i burken. Formeln för hur mycket epoxi som ska gå åt hade varit bra tidigare så då måste det va ett underskott av epoxi i formen nu. Bära eller brista, så jag öppnade kranen igen och sög in nästan allt på en halvtimme. Det syntes ingen skillnad på ytan efteråt. Jag lät vacuum kranen vara öppen. Efter några timmar såg det ut som att det var luftbubblor i nätet på vissa höga horisontella ytor så jag vände upp och ner på formen. Efter två timmar stängde jag vacuumkranen. Idag hade delen härdat i två dygn, nervöst och spännande, med iver frigjorde jag delen från formen och den ser jättefin ut 😃😃😃. Snart dags att gjuta höger sidepod.

-

Jag har en 78 graders termostat och jag har ställt in ECUn att starta fläkt vid 90 grader i motorn

- 2,024 replies

-

- 1

-

-

- motorbyte #2

- motorbyte 3

-

(and 1 more)

Tagged with:

-

Jag har tillverkat kolfiberdelar med laminering med och utan vacuum och några delar med infusion. Om möjligt så föredrar jag infusion alla gånger, mindre kladdigt och man har gått om tid att drapera kolfiberväven, peelply, mesh och påse in i alla hörn. Nackdelen är att eftersom väven är torr rör den på sig lätt när man lägger den , å man vill ju att alla vävlinjer ska bli raka och fina Den breda flänsen är mycket viktigt att ha. Visst det går med 25mm också men då måste du använda en MTI vacuumslang som placeras på den flänsen.

-

Jag använder Biltemas material rakt igenom till formarna men kan inte mer än gissa hur länge formarna håller. Jag hade en form på vinden under ett år, ojämn temperatur, då hade gelcoaten satt sig och man såg glasfibermattans struktur på ytan så jag fick slipa och polera ytan. Proffsgelcoat ska visst inte ha den egenskapen. Det blir lätt sjunkningar i gelcoaten om den är för tunn. Angående flänsen på formen beror lite på hur du tänkt applicera vacuumpåsen. Om du skall stoppa in hela formen i en påse behöver du inte någon fläns runt om. Men jag vet inte hur man förhindrar att epoxin sugs in även på formens baksida. Om du skall använda en vacuumpåse som bara täcker kolfiber och lite till är det en stor fördel att ha en fläns runt om , bredd minst 100mm. På flänsen fäster du påsen med gumtejp och du kan ha en bred ”resin break" där.

-

Det fungerar med Biltemas polyester/glasfiber/gelcoat om man inte ska serietillverka, det går säkert att använda formen 5-10ggr. Det är viktigt att lägga på ett tjock lager gelcoat över hela ytan, minst 0,5mm annars härdar inte gelcoat. Om man använder pensel, bredd minst 75mm, så ska man ”spackla” med gelcoatens för att breda ut den tjockt. Blir det bara ett tunt skikt är det stor risk att polyestern löser upp de ställena och där blir gelcoaten krulligt-extrajobb att fixa. Såhär gjorde jag; - pluggen lackerad med 2k färg, gärna en mörk nyans, polerad blank - applicera släppmedel - lägg på gelcoaten på pluggen, arbeta snabbt, 19-20grader i lokalen, höj temp efteråt. - när gelcoaten har hårdnat men är fortfarande klibbig på ytan. - pensla på polyester på pluggen och lägg på 300g glasfibermatta, ett lager. - fortsätt med polyester och 450g glasfibermatta, ett lager. - jag lät sedan polyestern härda ut därefter slipade jag hela ytan med 80 papper - sedan la jag två lager 450g glasfibermatta. - försök att bygga upp så jämn tjocklek över hela ytan som möjligt så blir formen rak och fin Jag fortsatte sedan med två lager till men till dina formar till skärmarna skulle jag säga att 300+450+450+450g räcker. Anledningen till att man inte ska lägga för tjockt lager glasfibermatta/polyester är att härdningen kan öka temperaturen till skadliga nivåer. ’Eftersom Biltemas material inte är proffsgrejor får man räkna med lite extrajobb, till exempel att man får efterpolera formen invändigt. Jag tänker att tillverka mina skärmar i kolfiber, precis som du gör. Om du ska använda vacuum när du gjuter kolfiberskärmarna skulle jag rekommendera att du utökar basen på pluggen så den är minst 100mm bred runt om, du behöver den flänsen på formen sedan.

-

Nej, jag har slutat att använda PVA, ytor blir mycket bättre med bara vax eller bara med kemiskt släppmedel. Ja, använd gelcoat när du tillverkar formen för en fin yta. Lägger du polyester och glasfiber direkt på pluggen får du en miljon pinnhole i ytan på formen. Ett högkvalite vax utan silikon, mycket bra släpp, vaxa hela pluggen/formen 3-4 ggr. https://www.carbix.se/product.html/priming-vax-for-slappmedel--05l Ett kemisk släppmedel, mycket bra släpp, stryk på medlet med trasa några gånger, behöver ingen polering. Väldigt giftigt medel. https://www.carbix.se/product.html/marbocote--227

-

Kommer du ha flera olika förare så det är därför du vill ha justerbart underrede. Jag satte justerbarhet på mina sportstolar men i en öppen bil kommer det mycket smuts/grus in i skenorna och det blir svårt att justera.

-

Jag är lite trög men till slut bestämde jag mej att inte göra om kolfibern eftersom det var minimala visuella defekter. Jag slipade ner klarlacken som jag hade kladdat på ett begränsat område och la på ny klarlack på hela delen. Det blir bra 😅.

-

Tack, Jo det går framåt sakta. Pluggarna printade i Clas Olson PLA, delarna ihoplimmade med epoxi, spacklade med PP finspackel, slipgrund, 2k billack, lätt slipning av damm mm och till sist maskinpolering. Om jag skulle göra om något så skulle jag printa med fler väggar och en annan infill . 4 eller 5 perimeter och gyroid infill.

-

Jag har egentligen inte mycket att berätta, bara att jag håller på att förbereda första sidepod. Polera och vaxa. Jo, jag fick hem pianogångjärnen som jag ska använda för att sätta fast kåporna.

-

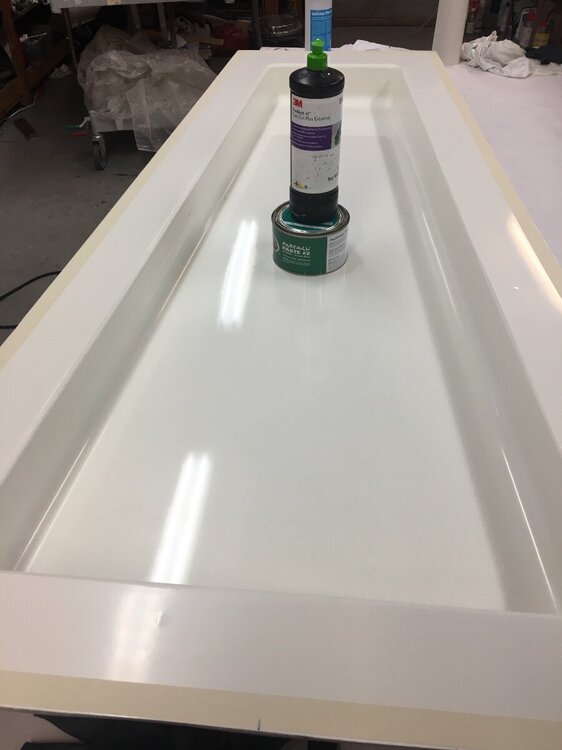

Efter ett och halvt dygns nervös väntan plockade jag ur frontkåpan ur formen och den var jättefin utan några luftbubblor i ytan eller några andra konstigheter vad jag har sett ännu så länge. Men det har varit en kamp mot detaljer, massvis av som saker som har kunnat gå fel. Arbetet med att tillverka denna kåpan i kolfiber har varit extremt mycket mer jobb i jämförelse med att tillverka samma del i gelcoat/glasfiber/polyester. Nu får den vila några dygn i formen å jag kastar mej över nästa del att gjuta 😀

-

Väldigt kul projekt att följa. ’Efter att själv kör lite mer än 2000 mil på gata mellan glasskiosker och en gång på Kinnekulle så om jag hade möjligheten att välja skulle jag välja automatlåda och farthållare. Ljudet ur V12an påverkas inte av automatlåda men du kanske ska drifta med bilen 😜

-

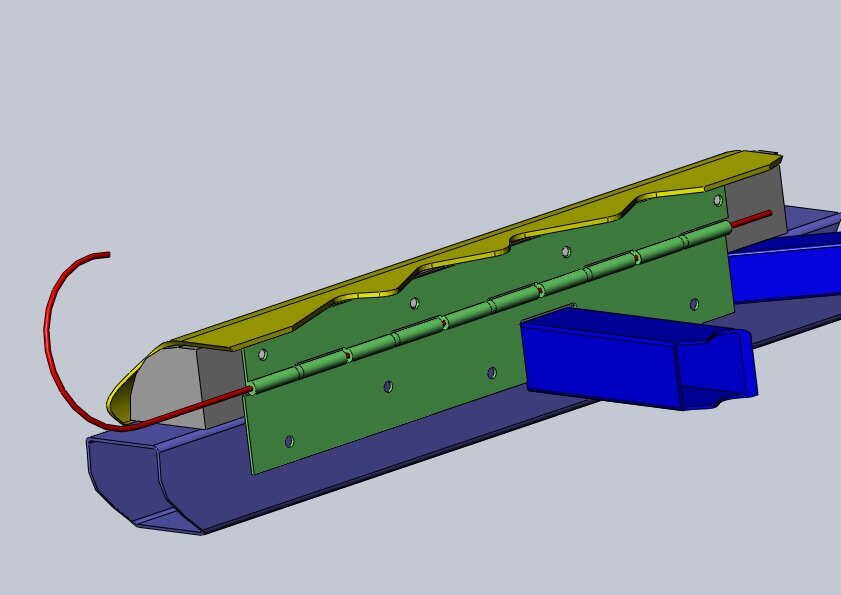

Jag har fnulat på hur jag ska låsa fast front kåpan och motorkåpan. Jag haft lite olika idéer men det blir låsning med pianotråd. Förklaring till bilden. Blå - ramrör Gul - motorkåpan Grå - 3D printad list med gänginsatser. Grön - pianogångjärn Fördelarna är att låsningen inte syns på utsidan och att det är lätt snabb och säker låsning.

-

Den här noskonen har verkligen frestat mitt tålamod, den blir inte som jag vill - Blank och felfri. Det är ett område på ovansidan där det i epoxin är slöjor av microbubblor eller något annat skit och hur jag än har försökt att få bort den har jag misslyckas. Nu sist sprutade jag på klarlack i ett desperat försök och hoppades det skulle försvinna, självklart gjorde det inte det. Skiten syns bara i vissa vinklar beroende på skugga eller sol på ca 59 cm eller närmare avstånd - å så kan jag ju inte ha det. Det blir till att slipa en runda till och lägga på ett nytt lager kolfiber, gör om gör rätt.

-

Corvette C5 bakaxelklump med front motor.

Göran Nilsson replied to Anders Andersson's topic in Motor & växellåda

Jäklar vilket projekt det blir en häftig maskin. Tvåsitsig? Ser fram emot din byggtråd . Blir den besiktningsbefriad och godkänd utan skärmar tack vara förlagan från 1939 ? -

Corvette C5 bakaxelklump med front motor.

Göran Nilsson replied to Anders Andersson's topic in Motor & växellåda

Där blev jag mycket nyfiken 👀, bilder på projektet vore kul 🤩 -

Fräck bil har du 👍🏻. ’vad har du satt för markfrigång, lägsta punkten ?

-

Hej Tomas Tack för snabbt svar 😀 Jag kollade apex.se men det verkade som de hade utgått. Det var bra info på easycomposite , det är ju ett bra alternativ till glasfiber som också finns i svart.. Aha, wet layup, du gjorde så. Jag försöker lära mej vacuumassisterad gjutning med epoxi.

-

Hej, jag blev nyfiken på flera saker på din bil. 1. Var har du köpt sidobackspeglarna. Letar efter det formatet. 2. Diolen, har jag aldrig hört talas om. Vad tycker du det har för egenskaper i jämförelse med glasfiber och kolfiber ? 3. Skärmarna fram gjutningen , var la du spiralslangen för vacuum och var la du spiralslangen för epoxin ?

-

Grattis till snyggt bygge. Dina dörrar är häftiga, blev du nöjd med hur de fungerar ? Vad är anledningen till att du har valt gångjärnen som du gjort ?

-

Jag kunde inte låta bli att göra en testgjutning till för att jag vill se hur grövre väv ,450gram, fungerar i ett ytskikt , grövre väv innerhåller mer luft, får se om det blir små luftbubblor i ytskiktet. Tidigare har jag bara haft 200 gram som ytskikt. Dessutom har jag tejpat med maskeringstejp på vävens ytterkanter, lättare att klippa och hela den delen av väven håller formen bättre. Får se hur det påverkar.

-

Haha, jag har redan kräkts ett par gånger 🤢men det är bara att bita ihop och fortsätta. Av någon konstig anledning hamnar jag alltid i arbeten som kräver slipning, konstig. Tack för uppmuntran, kul att du tycker det blir bra 😊

-

Efter den halvt misslyckade vacuum injekteringen så gjorde jag en vanligt laminering med pensel. 5 lager med 200g kolfiber , jag hade planerat 7 lager vid vacuuminjeseringen men det brukar inte bli lika tunt när man gör en vanlig laminering med pensel. Efter att härdat ett par dygn grovslipade jag ytorna och nu har jag lagt på ett toppskick med epoxi, ska göra det på alla fyra ytorna. Så har jag tagit fram formen till frontöverdelen och snyggat till ytan med maskinpolering. Nu ska jag vaxa ytan fem gånger.