-

Posts

665 -

Joined

-

Last visited

-

Days Won

111

Content Type

Profiles

Forums

Events

Everything posted by Göran Nilsson

-

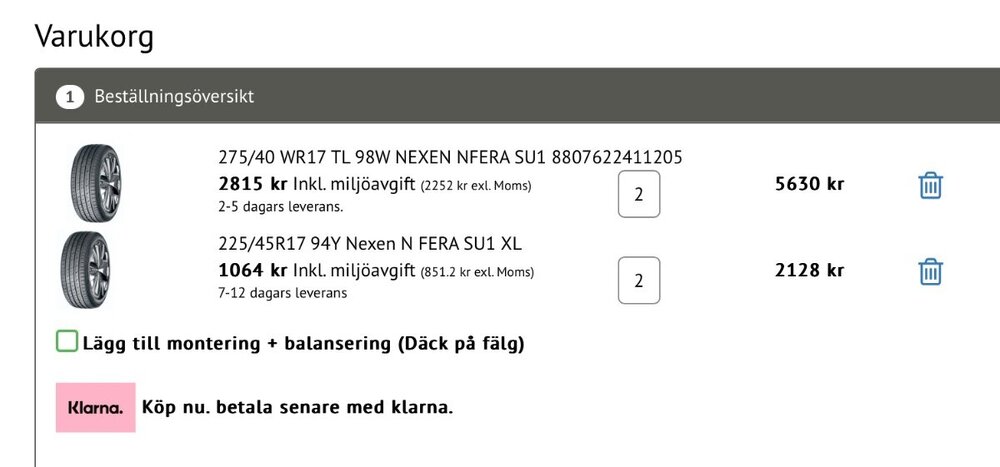

Jag har kommit till den punkten där jag måste bestämma vilka däck jag ska köpa men jag har beslutsångest. På grund av lätt OCD så vill jag ha samma fabrikat och mönster på båda axlarna men alla fabrikat har inte det. Jag har dessa två förslagen, vad ska jag välja, vad är Era råd ? Däcken ska sitta på denna bilen

-

Fälgarna är på G 😀

-

Det går lite trögare med arbetet på plugg och form, inte samma entusiasm men jag får trösta mej med att det är den sista stora formen jag behöver nu. Slipning och polering av pluggen är klar och jag har lagt på kemiskt släppmedel, det fina med kemiskt släppmedel är att släppmedlet skapar en yta med hög ytspänning och då är det lätt att se var man lagt för tunt med gelcoat. Viktigt att gelcoat har ett tjockt lager. Sedan har jag lagt på ett lager 300g glasfibermatta och ett lager 450g glasfibermatta med vanlig polyester. När det har härdat ett par dygn slipar jag ytan och lägger på fler lager glasfibermatta.

-

Eftersom jag inte är så bra på att spackla får jag alltid spackla 3 omgångar med slipning mellan å så var det denna gången också. Därefter sprutar jag ett varv med slipgrund och slipning, då såg jag några mindre skavanker som jag spacklade och slipade. Sedan limmade jag pluggen på ett brätte och sprutade ett varv med slipgrund och slipade den. Så idag sprutade jag 2k topplack, två varv, blev bara en liten rinning 😀. Om ett par dagar ska jag slipa hela pluggen lite lätt med 2000 papper för att få bort dammpartiklar på ytan, å sedan en lätt maskinpolering. Nästa steg är att preparera pluggen med släppmedel och sedan kan jag gjuta formen - äntligen🤩

-

Snyggt 👍

-

Jag ska så småningom också göra mina fram och bakskärmar i kolfiber men har ännu inte fördjupat mej i hur jag ska bygga upp dem, såsom styrka, undvika stenskott från däck mm. Dina framskärmar ser väldigt fina ut , jag är nyfiken på hur du gjorde med kolfibern på gälarna. Gick det att lägga en hel väv över gälarna eller var du tvungen att lägga i småbitar i gälarna ? Hur många lager kolfiber, något distansmaterial ?

-

Arbetet med motorkåpans plugg pågår, detta är den största pluggen jag gör som består av 24st 3D printade delar. 11st delar är den egentliga motorkåpa de andra 13st delarna är bara extra för att få material till renkapning. Jag limmar ihop delarna med epoxi och spacklar skarvarna. Nu ska jag bara gå över allt en gång till med spackel sedan blir det slipgrund, som också ska slipas - pust 🥵

-

Tack så mycket för omdömet. Just nu har jag ingen aning på hur liveryn blir, när jag började bygget hade jag en klar bild hur det skulle bli men det har ändrat sig ett par ggr. När jag började klä på ramen med kolfiberdelar blev jag nästan överraskad hur svart bilen blev.

-

Tackar, kanon är ju det bästa betyget man kan få 😀. Jag blev själv nyfiken på hur bilen skulle se ut när motorhuven kom på plats även om den bara är en 3D print

-

Tack så mycket, kul att du tycker så.

-

Inte mycket nytt bara mer av samma arbete - Tillverkat flera vinkelprofiler till sidepoden. - Bytt ut nosen på höger sidepod. - Passat sidepoden till ramsida. - Limmat vinkelprofil på insidan i sidepoden, valde epoxi till slut. - Svetsar ett antal fästpunkter på ramen till sidepod, det var roligt att svetsa lite som jag inte gjort på länge. Under tiden med ovanstående så har jag hållit igång 3D printern med att tillverka material till pluggen till motorkåpan, många delar blev det. Nu ska alla delarna putsas till och limmas ihop, spacklas och lackeras.

-

Väldigt enkel och bra analys som Torbjörn gör. Men det är intressant att gå nya vägar och att tillverka en monocoqueram är verkligen utmanande där både byggaren och kontrollant behöver specialkunskaper om material och metoder. Jag har arbetat med svetsade rörramar i aluminium och jag har på fritiden tillverkat nitade konstruktioner i aluminiumplåt och vill säga att man måste ha mycket goda kunskaper i material och konstruktionskrav för att tillverka en monocoqueram som är säker och hållbar. Men har man de kunskaperna som behövs tycker jag absolut att man ska ge sig på ett sådant projekt 👍🏻. Har man inte den specialkompetensen så är det bättre med ramar i stålrör. Eller varför inte göra det ännu mer intressantare med en monocoqueram i kolfiber ? 😎

-

Det verkar va något fel med weblänken

-

Jag kan egentligen inte ett skit om väghållning men som i mina fall med mycket vikt bak och därmed mycket grepp/friktion och mindre vikt fram borde man väl försöka förbättra greppet fram med till exempel större spårvidd ?

-

Jag vet inte om det är applicerbart på din Monoposto men jag läste någonstans om man har stor vikt bak bör man ha större spårvikt fram än bak. På min Vstorm har jag 1565mm fram och 1505mm bak, Subarumotor och växellåda bak. Jag har ungefär samma mått på min F1 Monoposto. Men det kanske inte stämmer med måtten på din Lotus 49:a.

-

Haha, ja det är ju halva nöjet med att ha en unik bil, andra halvan är att få bygga den själv. Men en sak slår jag inte i jämförelse med GT40 å det är att min bil blir högre än 40 tum och det grämer mej lite 😂. Igår kväll samlade jag ihop det jag printat än så länge till motorhuven. Printen spottar fram ett nytt segment var 30:de timme.

-

Kul att du gillar bygget 😀 För omväxlings skull så har jag jobbat lite på sidepoden. Renskurit nosen som jag pressgjöt tidigare och kapade av motsvarande distans på sidepoden. Det har varit perfekt att ha formen som hjälpmedel när jag placerat och gjutit fast nosen. Med nosen på plats så kunde jag mäta in och kapa i sidepoden så att den passar mot ramsidan, mäta 10 gånger och kapa 3 gånger så det inte blir fel. Nästa steg är att kapa till vinklarna som ska limmas på insidan, funderar på att limma dem med Sikaflex 221 istället för epoxi. Jag har tidigare gjort vidhäftningsprov/dragprov och det sitter som berget och dessutom har materialet bra tekniska data. Dock fattas jag två vinklar så jag får gjuta dem innan jag gör den andra sidepoden.

-

Tack Daniel, det är alltid roligt att få uppmärksamhet och uppskattning för utfört jobb. Jo jag tycker att en del arbete är skittråkigt men man får bita ihop. Det vore kul om jag kunde inspirera någon precis som andra före mej har inspirerat mej att bygga denna bilen. ikväll la jag dit 3 lager kolfiber på insidan av frontkåpan, ovanpå honeycomben.

-

Jo, ibland så blänker det 😎 Kul att du följer mitt projekt 👍🏻. Det tog större delen av Söndag att kapa och fila så att delarna passar ihop till 90%, resterande blir finslipning när alla infästningar och annat är klart. Jag tror att jag mätte 10 gånger och kapade i tre omgångar på varje del och som tur var så blev det bra. Jag tänker att ha en spalt på ungefär 1,0mm mellan delarna så att de inte skaver mot varandra när ramen rör på sig. Jag provade att täcka skarven mellan delarna med svart eltejp men det såg inte bra ut, väldigt iögonfallande. Det blev bättre med en transparent tejp men det kräver i sin tur att spalten är snygg. Frontkåpan är lite sladdrig pga av längden och att den nästan är plan på ovansidan så jag förstärker den med ett distansmaterial och ett par lager kolfiber till.

-

Nu har jag börjat kapa i mina karosseridelar och det är nervöst, helst ska varje del passa bra mot ramen och sedan ska delarna passa ihop med varandra. Jag har gjort varje karrosseridel med övermått på längden just för att delarna ska passas ihop på plats. Jag tänker att delarna ska passa ihop med en sk ”but joint” den skarven täcker jag sedan med en remsa svart tejp. Jag vill absolut inte kapa för mycket som ni förstår 🫣

- 286 replies

-

- 11

-

-

-

Det var inte helt lätt att ta loss detaljen från pluggen, jag fick kämpa länge med många kilar innan den lossnade. Det var några få punkter där släppmedlet inte hade gjort nytta, obegripligt varför. Jag väntar med att slipa och klarlacka delen förren jag har passat den på ramen och mot de andra kåporna. Risken är för stor att man repar den när man sågar/filar för att den ska passa. Jag kollade lite snabbt passning mellan sitsramen och motorkåpans 3D printade delar och det verkar som jag ändrat designen på motorkåpan någon gång 😡🤬. Jag får kolla upp det noggrant och eventuellt printa nya delar till motorkåpans plugg.

-

Så var sista lagret av kolfiber på plats nu ska jag bara jämna till ytan sedan lägger jag en klarlack på den, det blir blankt och fint dessutom skyddar klarlacken epoxin från UV-strålarna som missfärgar epoxin. Nästa steg är att passa den på ramen och då kan jag besluta om de sista detaljerna på motorkåpans mått.

-

Den senaste tiden har jag varit en latmask och inte fått så mycket gjort. Trots det blev iallafall gjutning av ramen till sitsbrunnen. Injeceringen av epoxin gick på knappt 20 minuter utan större bekymmer, en liten läcka i påsen hittade jag till slut. Efter 48 timmar började jag slipa ner de ställen där kolfibern var tjock pga av överlapp. Orsaken till överlapp var att jag försökte minimera spillet när klippte till kolfibern, flera mindre bitar. Sista visuella topplaget av kolfiber kommer bli i princip av ett stycke väv med en hel del spill pga av ”hålet” i sittbrunnen. För övrigt så gjöt jag en till vinkelprofil till sidepoden.

-

Trevligt projekt du gör, intressant att följa är det också.

-

Om det är plywood skivor du ska fräsa fram ? Vattenskärning av plywood kan kanske vara en alternativ tillverkningmetod ?