-

Posts

1,733 -

Joined

-

Last visited

-

Days Won

75

Content Type

Profiles

Forums

Events

Everything posted by swedishGT40

-

Bara o tejpa över med alutejp o plasta direkt på plats nu då 😉

-

-

-

Håller med hansol här. Nord lock är bättre, finns hos swedol under annat fabrikat. Inte gratis dock, men handlar om få ställen så blir ändå hanterbart.

-

-

Läckert o få in alla rör i en 8 kollektor 😎👍

-

Om det inte vore för beslutsångesten för utseende i motorrummen och kupén så 🤣

-

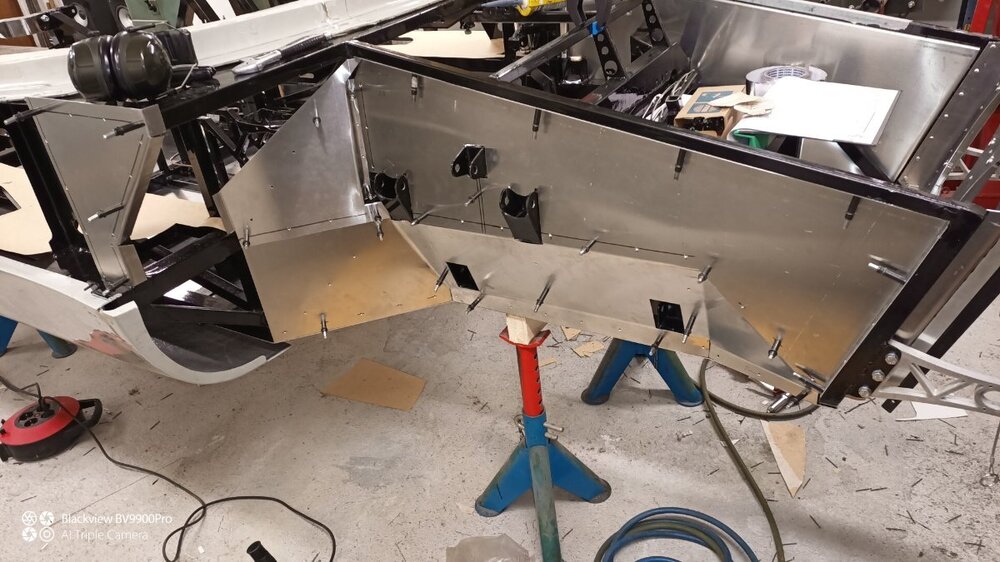

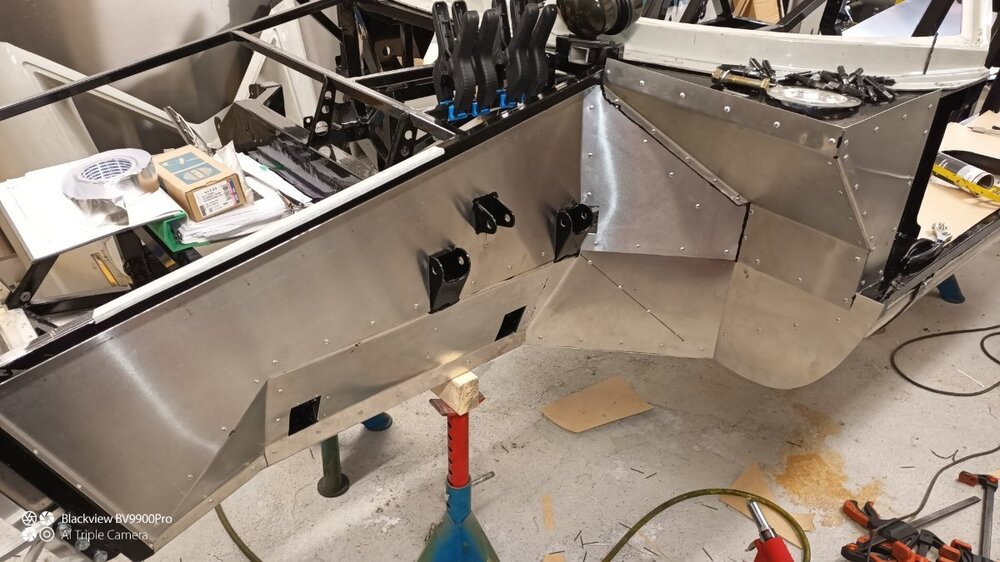

Har nitat hjulhuset nu, återstår att boxa vid 2st fästen innan det är helt klart. Om jag gör finsida sen så blir det på ett lager inuti chassiet.

-

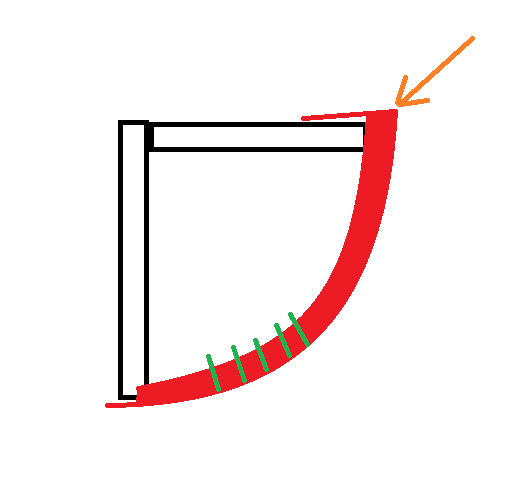

Har ett bekymmer jag dragit mig länge för att fixa med sparklådorna. Men nu måste jag ordna det innan jag skär ut täckplåten framtill för lådorna, då formen blir fel annars. Problemet är enligt bild, dvs. att kanten på sparklådorna har fel vinkel och vill inte ligga plant mot ramen. Funderade på att skära halvvägs igenom kanten på glasfibern(vid pilen) för att kunna vinkla om dem och sen förstärka igen, men är rädd för att det kan innebära att det ger hållbarhetsproblem. Har skurit upp kanten enligt gröna strecken för att kunna knuffa till sparklådan lite i kurvningen och ge rätt profil, men behöver även lösa överkant utan att försvaga så att risken blir att det spricker framgent. Tips någon?

-

Jag var nöjd med finishen för det humana priset. Det enda jag kan klaga över är att ryggpartiet var limmat mot stommen, tog inte lång tid innan det inte låg som det skulle längre...

-

-

du tar av dynan och borrar hål genom botten bara (glasfiberkropp) mailar du så går de mesta o ordna, jag bommade hål i sitsen när jag beställde då jag tänkte köra 4P först, fick ordna med hjälp av en sadelmakare i efterhand...

-

Kolla med Intatrim i England, dom har b.la. denna https://intatrim.co.uk/products/ranger/ Den är smal, men du får säga till för att få urtag för bälten o stolarna. Priset är för en uppsättning (2st) stolar och inkl VAT, dvs. du får säga till dem o fakturera utan VAT och så räkna den summan gånger 1,3 för att få med moms o tullkostnader.

-

Nu var nyheten adderad. Då är det officiellt då. https://www.aksportscars.co.uk/the-ak40-is-coming-soon/

-

Hur går det här då Thomas, någon framfart?

-

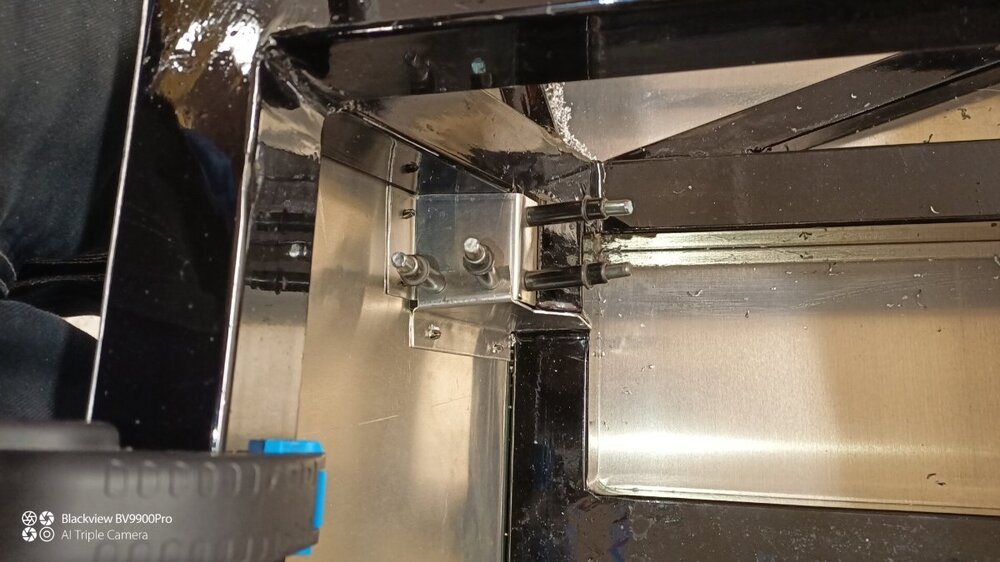

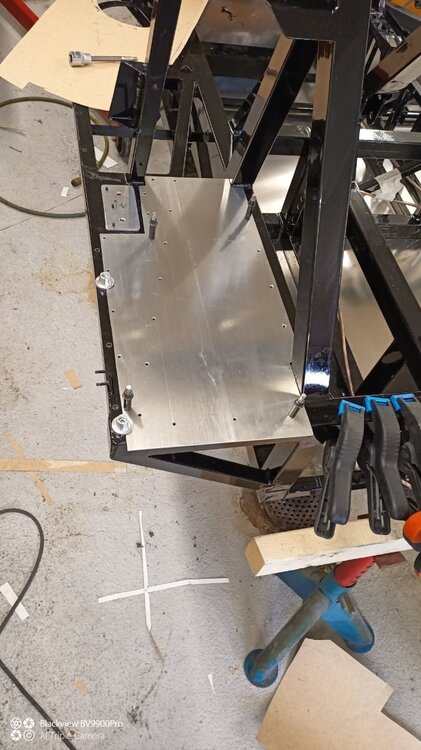

Bjuder på en bild av en boxad infästning till undre bärarmen. Undrar om det blir rätt o låta bultförbandet klämma genom en tunn aluplåt, eller om man ska fräsa rent runt infästningen kanske🤔

-

Har ytterligare en fundering. Har sett att vissa som bygger (iaf utomlands) lägger in dynamat i kupén. Är det verkligen nödvändigt om man ser till o lägga skyddande material i hjulhusen för att slippa ha sönder glasfibern/få bort det värsta knattret? Känns som att motorn lär bröla på så bra iaf så några m² med dynamat gör liten skillnad, eller?

-

Som information till er som äger eller tänker köpa delar/kit av SGT så är det nu sålt till AK sportscars i England. Misstänker att dom inom kort kommer uppdatera sin hemsida. https://www.gt40s.com/threads/southerngt.55383/#post-566195

-

Någon som bor i västmanland eller omnejd som är sugen på att sälja av lite svarta clecos? Behöver köpa på mig lite fler för att täcka behovet av fasthållna paneler innan nitning.

-

Ask and you shall recieve! https://brakepower.com/

-

Kul med nya GT40 byggare, spruta på med bilder och idéer nu 😄

-

Har en fråga till er som gjort klart med panelerna. Har ni dubbelskinnat de mesta paneler? Dvs. lagt panel på utsida och insida av ramen. Blir det inte burkigt? Och hur motverka "trumman" man indirekt bygger? Där jag redan nu kan säga att jag önskar snygg insida är främre och bakre motorrum samt delar av kupén.

-

Tack Arto, får kika på det. Ska jag köra vattentransfer så ska det även i det fallet göras helt klara paneler innan dom kan behandlas. Idag fixade jag lite med plåtar i främre hjulhuset. Undre nivån på plats tillfälligt, och övre nivån är nästa steg. Blir som små huvor i plåt runt infästningarna till undre bärarmarna, men inåt.

-

Började med paneler som ska vara mot motorrummet, men stoppade mig själv innan första panelerna nitades på plats då jag kom på att jag hade en tanke tidigare på att belägga dem med kolfiberfilm eller utföra sk. "hydrodipping" eller liknande process för att snygga till lite i motorrummet. Någon som har tips eller åsikter om beläggning för motorrummet(kommer nog göra likadant i främre utrymmet också, men bara "under huven" och inte i hjulhus eller under chassiet)

-

.thumb.jpg.316f39cb337739d4e5cedfc1cebba8e4.jpg)