-

Posts

842 -

Joined

-

Last visited

-

Days Won

149

Content Type

Profiles

Forums

Events

Everything posted by Göran Nilsson

-

Just när var klar med alla förberedelser inför pulverlack av ramen kom jag på att hade planerat för en diffusor. Eftersom det kan bli kladdigt är det ju bäst att göra jobbet innan ramen är lackerad och fin. Jag satte en träram runt om botten på ram sedan spände jag ett fleecetyg över ramen. Tyget dränker jag in med polystyrenplast när det har härdat lägger jag två lager med glasfibermatta på fleecen. Resten av jobbet på diffusor gör jag senare i år.

-

Demonterat allt från ramen och svetsat där jag inte har kommit åt tidigare och även kompletterat med några små förstärkning. Ramen mm ska få pulverlack, ett 20-tal detaljer ska ED-lackas och en hel del ska jag själv våtlacka. Kulören blir RAL 9005, svart ,några detaljer blir i en annan kulör.

-

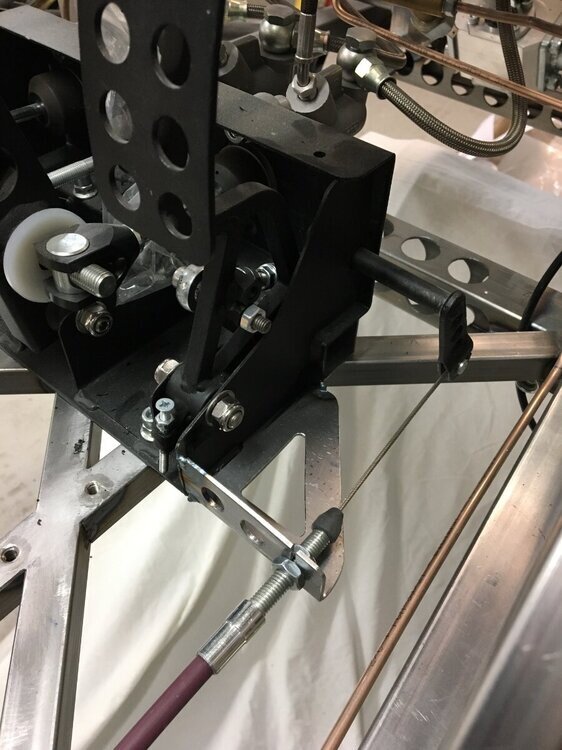

Jag chansade inte med att ha en 180 graders böj så jag byggde om gaspedalen så den är riktad rakt bakåt.

-

Jag har kämpat större delen av den gångna veckan med att lackera skärmarna och täcka alla pinhole. Bakskärmarna har jag sprutat två gånger med slipning emellan, inkluderat allt duttande med tandsticka med klarlack för att fylla hålen, inte riktigt nöjd men jag släpper det för tillfället. Framskärmarna har jag sprutat tre gånger med slipning emellan och duttat tandsticka. Ganska nöjd med de skärmarna. Nu är jag trött på lackering så jag funderar på att börja plocka ner bilen och svetsa på diverse ställen i ramen så att jag kan lämna den till pulverlack.

-

Jag har en del sådant material i en fd musikstudio på väggar och tak men jag tycker det materialet har väldigt låg densitet, funkar bra när det är så stora ytor men i en liten luftfilterburk är jag mer tveksam.

-

Stort grattis till priset 🏆

-

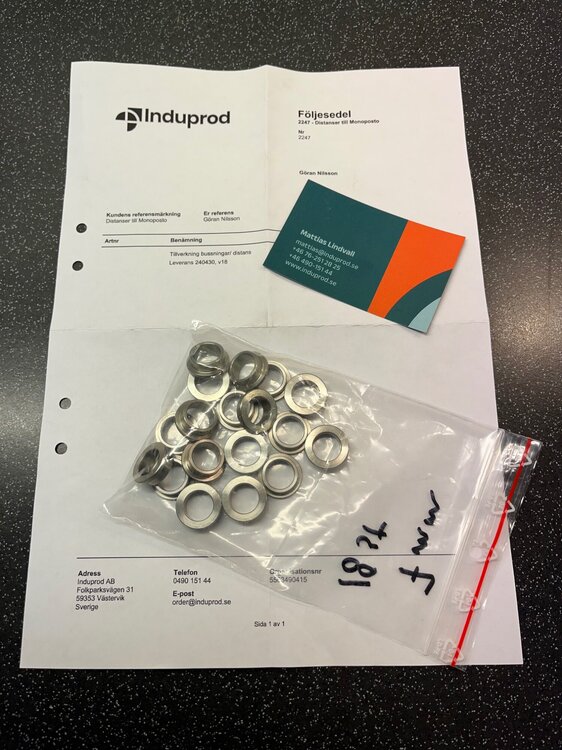

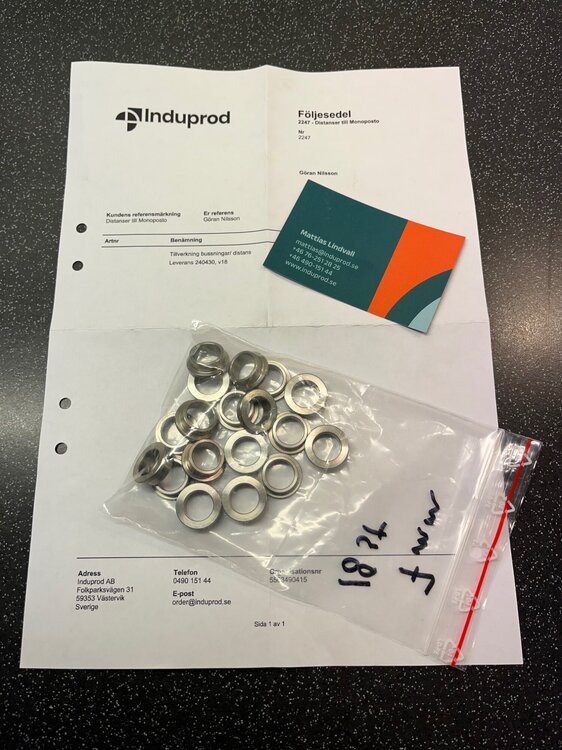

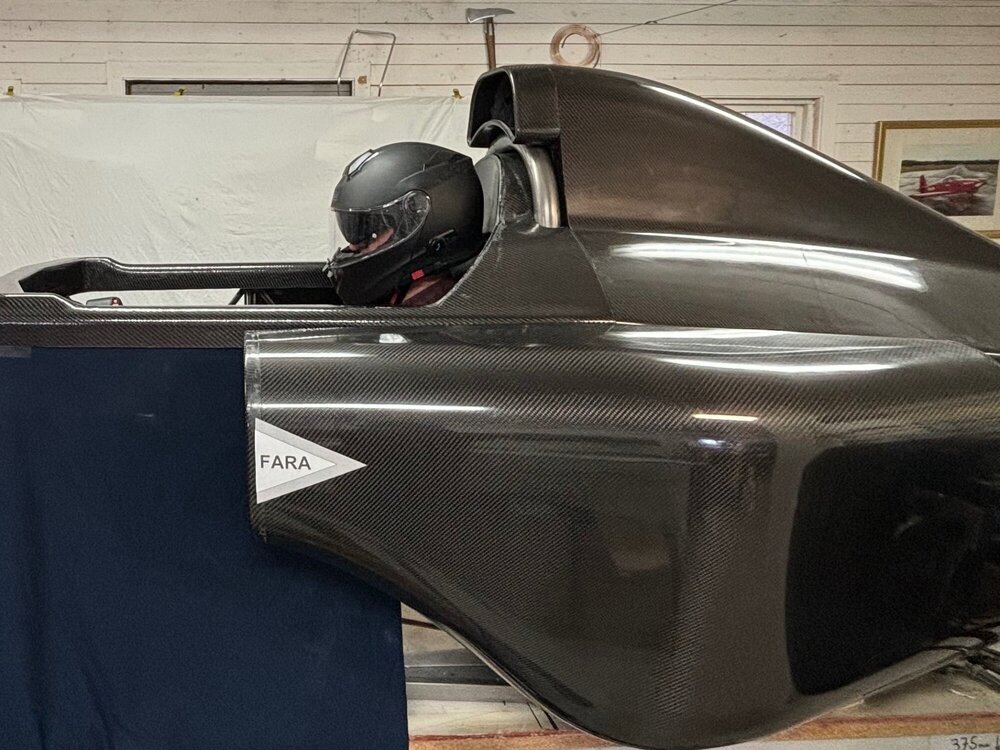

Nu går det jättetrögt med bilbyggandet, i huvudsak två skäl. - vårväder med allt som det innebär när man bor på landet med trädgård och skog som måste fixas. - strul med lackering av kolfiberdelar, bland annat skärmarna som fick miljoner fiskögon när jag sprutade klarlack på den. Jag blir så trött på allt extrajobb det kräver. Men på den positiva sidan så är det inte mycket jobb kvar tills att jag kan demontera hela bilen , komplettera med lite svets i ramen och sedan skicka den till pulverlack. Klotsar limmade i motorhuven, ska användas för låsning av huv till ramen. En ljuddämpare till insugningsljudet under planering Fina distanser till stötdämparna och länkhuvud, som jag har skrivit om under Tjänster önskas/utföres.

-

Grattis till åtta års arbete 🏆

-

Äntligen finns det en firma som utför svarvning och fräsning och som inte är främmande för oss som håller på med bilar. Rimliga kostnader och ledtider. Givetvis så utför de uppdrag till industrin också. Mattias har själv helt nyligen byggt sin egen 7:a. Kontakta Mattias på. [email protected]

- 1 reply

-

- 4

-

-

Jag tog en paus från slipning och målning och gjorde ett par fästen till signalhornen - ett litet steg framåt iallafall 😀.

-

Jag kollade och den blanka ytan var lätt att dra av, mattan är tillverkad i någon form av återvunnen skumgummi. Jo, jag planerar att göra en låda med isolering på insidan och med ett rör för lufttillförseln även röret ska ha isolering på insidan.

-

Jag behöver dämpa insugningsljudet och letar efter en bra ljudisoleringmatta. Denna från Biltema, är den bra ?

-

Nu sprutade jag klarlack på sitsramen, en million pinhole, jag blir så trött. 😥 Försökte fylla hålen med en liten roller som jag drog över ytorna när jag precis sprutat ytan, det fyllde säkert 95% . Sedan la jag snabbt ett varv över alltihop, det jämnade till ytan en hel del men jag får göra om lackeringen om ett par dagar.

-

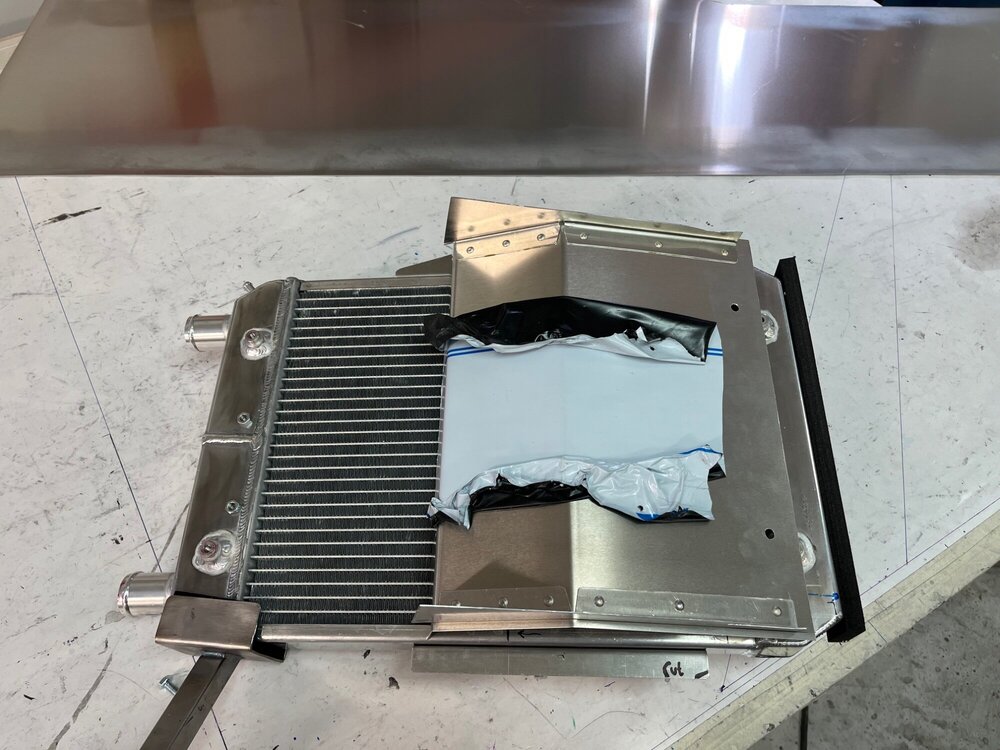

Så då var man tillbaka i verkstaden men det går lite trögare att va där när det är fint väder ute. En del av kylplåtarna hamnade i sidepod. Tätningslisterna monteras vid slutmonteringen. Nu printar jag några klotsar som ska limmas i motorkåpan, när det är klart har jag förberett fixturen till dem.

-

Absolut med 10x2,5 rör, så kan du ha en plåt med hål i mellan rören - enklare att tillverka då.

-

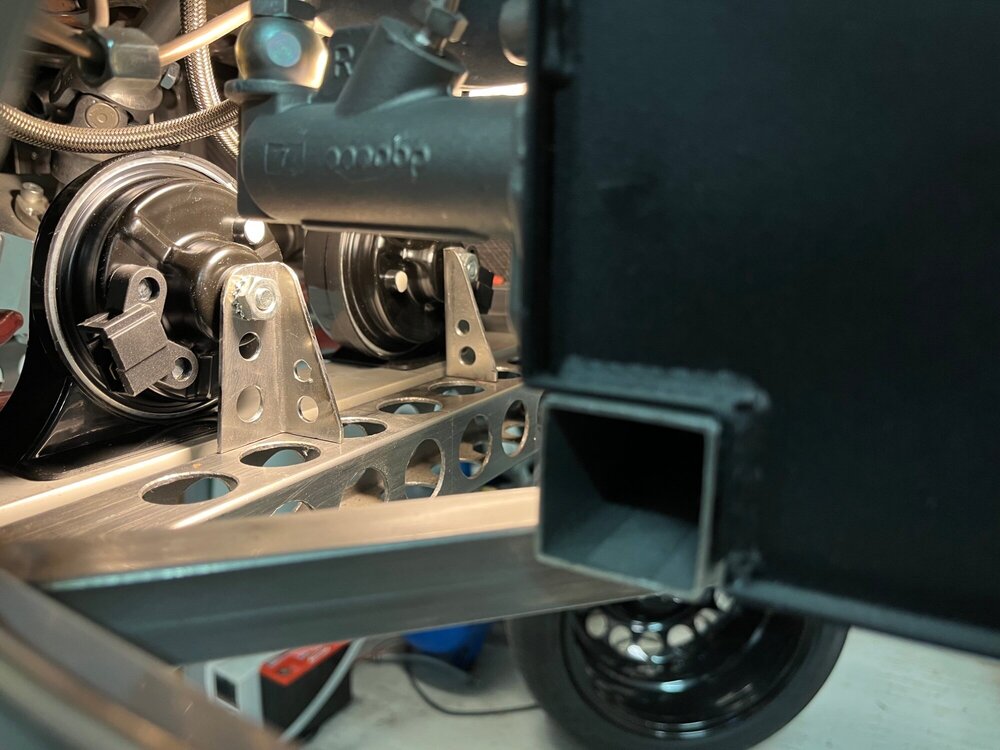

Ett stort steg framåt tycker jag det är när man fått utsprungskollen godkänd 😀. Hej, Ursprungskontroll för ärende Ä20250317-xxxxx är godkänd. Du kan nu boka tid för registreringsbesiktning, du behöver då uppge ditt ärendenummer. Beslut kommer med posten om några dagar. Om du vill veta vilka besiktningsstationer som finns i närheten av dig, besök www.swedac.se För övrigt har jag gjort klart alla kyl-ledplåtar. På tur står att fixa låsning av motorhuv till ramen. Nu tar jag långledigt över hela helgen, kanske får man lite inspiration på Motormässan i JKP. Glad Påsk 🐣

-

-

Backkamera med en webbkamera

Göran Nilsson replied to Göran Nilsson's topic in Elektronik & Belysning

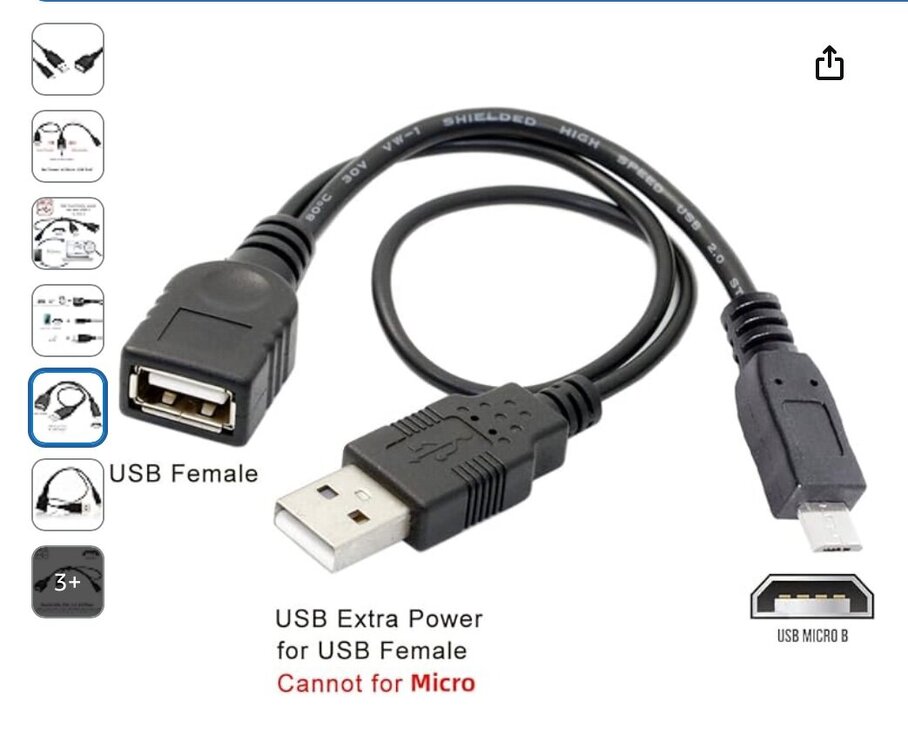

Jag skaffade en USB-hubb med strömförsörjning med den kunde jag koppla in kamera och läsplattan tyvärr matade den inte ström till läsplattan. ’Sedan beställde jag en OTG kabel med splitter, som therealpinto rekommenderade. Nu fungerar kameran och USB-hubben laddar läsplattan. Det löste sig till slut och nu kan jag tillverka ett fäste i bilramen till kameran. Jag är glad 😀 -

Det är nästan dubbelt arbete med att först göra pappersmallar till aluminiumplåtarna men det blir ju rätt när man väl gör plåtarna. Nita aluminiumplåtar är kul 🤩

-

Backkamera med en webbkamera

Göran Nilsson replied to Göran Nilsson's topic in Elektronik & Belysning

Tack, jag kollar det . -

Backkamera med en webbkamera

Göran Nilsson replied to Göran Nilsson's topic in Elektronik & Belysning

Det var typ en sådan kamera som jag provade med en app i android skärmen, just den jag provade fungerade dåligt. -

Jag ska använda MaxECU och Android läsplatta till instrumentpanel , fart, varvtal mm. Jag vill ha en lika dan läsplatta till backkameran så jag har letat efter en backkamera som jag kan koppla till den andra läsplatta. Först hittade jag en wifi backkamera som jag beställde. Den hade en jättefin bild men fungerade nästan som en stillbildskamera pga att bilden uppdaterades ungefär var 5:te sekund, rätt kass med andra ord. Skickade tillbaka den till Teknikdelar och fick tillbaks de 499kr. Nästa försök blev en webbkamera. Den krävde att läsplattan var förberett för OTG. Läste på om det och laddade hem en app som kollade om läsplattan var förberedd för OTG och det var den. Trots det fick jag ingen bild på läsplattan, det visade sig att man var tvungen att ha en särskild OTG kabel mellan läsplattan och kameran. Nu fick jag en klar och fin bild i läsplattan. Dock så kan jag inte ladda läsplattans batteri samtidigt som kameran är inkopplad. Jag tar gärna emot tipps på hur jag ska lösa laddningen.

-

Jag har tillverkat infästningar till ramen runt sitsbrunnen, 4 skruvar halvt om halvt dolda. Nu får den sitta på plats några dygn så att limmet hinner härda ordentligt. Under tiden börjar jag med tillverkning av kylledplåtar (baffling), först gör jag pappersmallar innan jag överför dem till aluminiumplåt. Några plåtar blir limmade fast i sidpoden de andra i ramen. Mina tummar börjar läka så att jag kan fortsätta att slipa 😵💫

-

Jag har upplevt samma problem med fjäderklammer på silikonslangar som du. Min slutsats då var att silikonslangarna kräver betydligt större klämkraft i klammern, det var tillochmed så att det var bättre att använda smala ABA-klammer än breda T-bult klammer. Tillägg . Dessutom suger silikonslangar till sig vägdamm så de blir snabbt smutsiga. Fördelen med silikonslangar är att det finns ett stort utbud av utförande och dimensioner.

-

Ovanstående val om rören är parallella om inte parallella det andra alternativet.