-

Posts

849 -

Joined

-

Last visited

-

Days Won

149

Göran Nilsson last won the day on May 19

Göran Nilsson had the most liked content!

Reputation

1,055 ExcellentAbout Göran Nilsson

- Birthday 06/27/1957

Profile Information

-

Kön

Kille

Profile Fields

-

Namn

Göran Nilsson

-

Ort

Killeberg

-

Locost-status

Bygger locost

Recent Profile Visitors

7,126 profile views

-

Det verkar som det kräver lite övning för att få en smidig start och körning. Är din motor stumt monterad i ramen eller ? Om så hur är vibrationerna från motorn ?

-

Jag minns inte om jag hade täthetskontrollerat bränsletanken, förmodligen har jag inte gjort det tidigare. Jag lägger inte högt tryck på tanken, bara det tryck som ballongen åstadkommer, och så blåser jag upp en ballong som inte är kopplad till tanken som en referens för ballongens egenläckage. Det ser bra ut efter 6 timmar, inget läckage. Nu när jag har fått hem ellådorna är det dags att planera montering av dem och det övriga i elsystemet.

-

Reläbox med MosFet reläer samt Bluetooth

Göran Nilsson replied to gabbes's topic in Elektronik & Belysning

Jag skall förmodligen börja med elsystemet om 4-5 veckor, har du några goda råd ang installationen och konfiguration av motogadet ? @vedde, jag har samma fråga till dej . -

Reläbox med MosFet reläer samt Bluetooth

Göran Nilsson replied to gabbes's topic in Elektronik & Belysning

Det blev en Motogadget till slut, lite dyr men jag hoppas på ett mervärde i jämförelse med hårdtrådad reläbox. -

När jag skulle köra iväg ramen till lackeraren fick jag meddelande om att jag inte fick komma fören den 27, han hade så mycket att göra. Jag passar på att förbereda några aluminiumplåtar och mallar till dito. Så i veckan får jag börja lackera lite småsaker själv. Jag tänkte 3D-printa styrväxeldamasker , få se hur det går 😀.

-

Det ser väldigt fint ut 👍🏻, var har du köpt det ?

-

Grattis till registreringen, gött när man kommit till den punkten i projektet. Försäkringsvärdet är minst byggkostnaden i material, plus eventuell arbetstid. 150k verkar lågt med allt jobb du gjort.

-

Just när var klar med alla förberedelser inför pulverlack av ramen kom jag på att hade planerat för en diffusor. Eftersom det kan bli kladdigt är det ju bäst att göra jobbet innan ramen är lackerad och fin. Jag satte en träram runt om botten på ram sedan spände jag ett fleecetyg över ramen. Tyget dränker jag in med polystyrenplast när det har härdat lägger jag två lager med glasfibermatta på fleecen. Resten av jobbet på diffusor gör jag senare i år.

-

Demonterat allt från ramen och svetsat där jag inte har kommit åt tidigare och även kompletterat med några små förstärkning. Ramen mm ska få pulverlack, ett 20-tal detaljer ska ED-lackas och en hel del ska jag själv våtlacka. Kulören blir RAL 9005, svart ,några detaljer blir i en annan kulör.

-

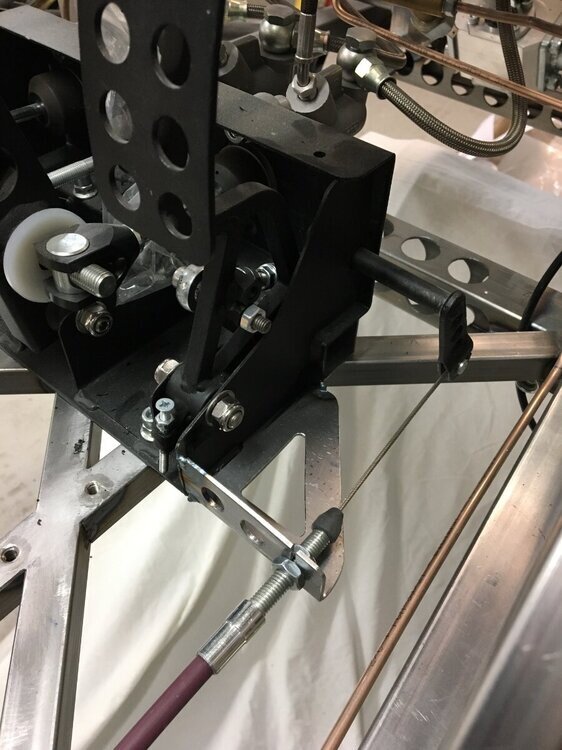

Jag chansade inte med att ha en 180 graders böj så jag byggde om gaspedalen så den är riktad rakt bakåt.

-

Jag har kämpat större delen av den gångna veckan med att lackera skärmarna och täcka alla pinhole. Bakskärmarna har jag sprutat två gånger med slipning emellan, inkluderat allt duttande med tandsticka med klarlack för att fylla hålen, inte riktigt nöjd men jag släpper det för tillfället. Framskärmarna har jag sprutat tre gånger med slipning emellan och duttat tandsticka. Ganska nöjd med de skärmarna. Nu är jag trött på lackering så jag funderar på att börja plocka ner bilen och svetsa på diverse ställen i ramen så att jag kan lämna den till pulverlack.

-

Jag har en del sådant material i en fd musikstudio på väggar och tak men jag tycker det materialet har väldigt låg densitet, funkar bra när det är så stora ytor men i en liten luftfilterburk är jag mer tveksam.

-

Stort grattis till priset 🏆

-

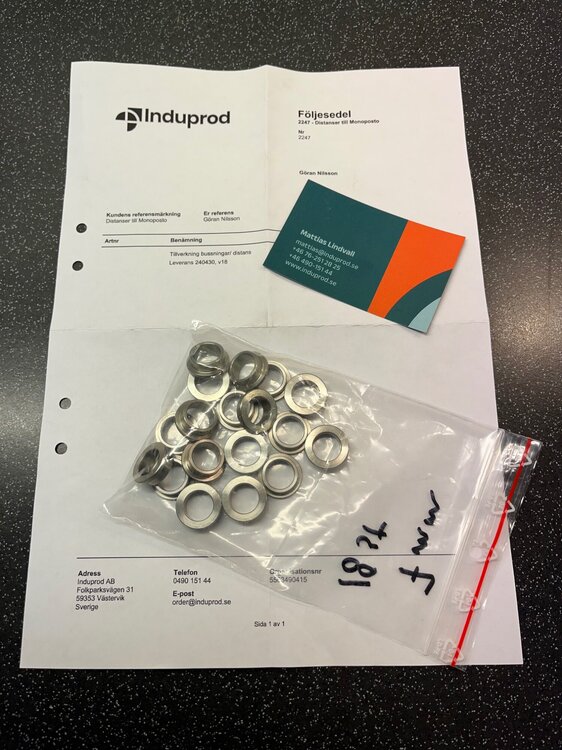

Nu går det jättetrögt med bilbyggandet, i huvudsak två skäl. - vårväder med allt som det innebär när man bor på landet med trädgård och skog som måste fixas. - strul med lackering av kolfiberdelar, bland annat skärmarna som fick miljoner fiskögon när jag sprutade klarlack på den. Jag blir så trött på allt extrajobb det kräver. Men på den positiva sidan så är det inte mycket jobb kvar tills att jag kan demontera hela bilen , komplettera med lite svets i ramen och sedan skicka den till pulverlack. Klotsar limmade i motorhuven, ska användas för låsning av huv till ramen. En ljuddämpare till insugningsljudet under planering Fina distanser till stötdämparna och länkhuvud, som jag har skrivit om under Tjänster önskas/utföres.

-

Grattis till åtta års arbete 🏆