-

Posts

82 -

Joined

-

Last visited

-

Days Won

12

Danielsson last won the day on March 12

Danielsson had the most liked content!

Reputation

91 ExcellentProfile Information

-

Kön

Kille

Profile Fields

-

Namn

Anton Danielsson

-

Ort

Timrå

Recent Profile Visitors

The recent visitors block is disabled and is not being shown to other users.

-

Danielsson started following Lotus 49-ish/60-tals F1 bygge

-

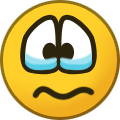

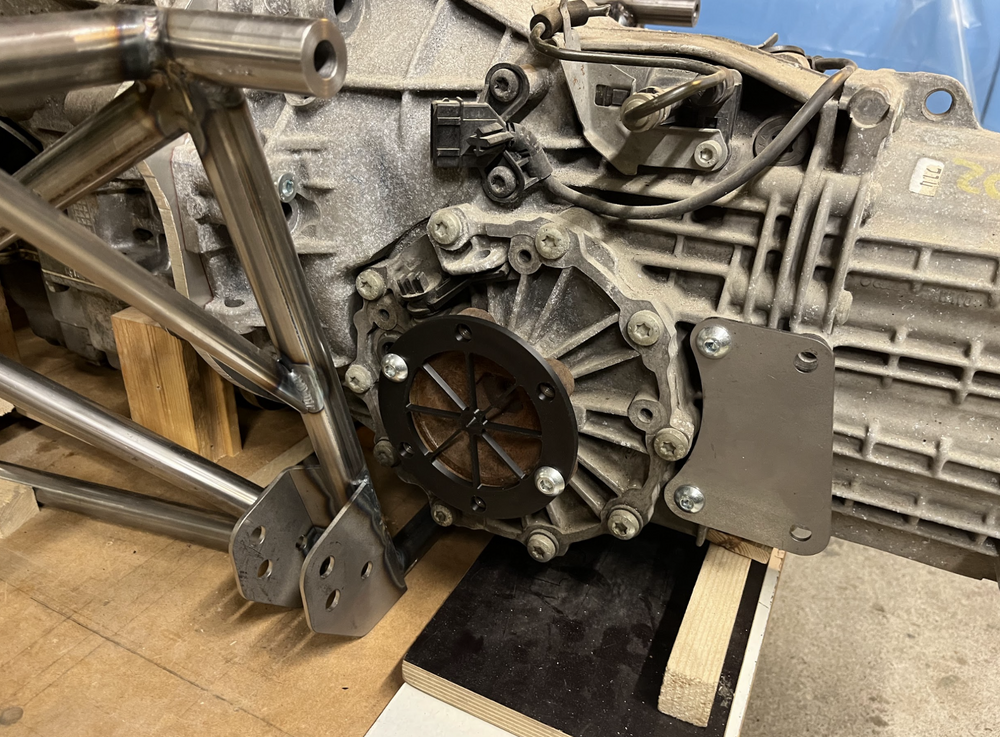

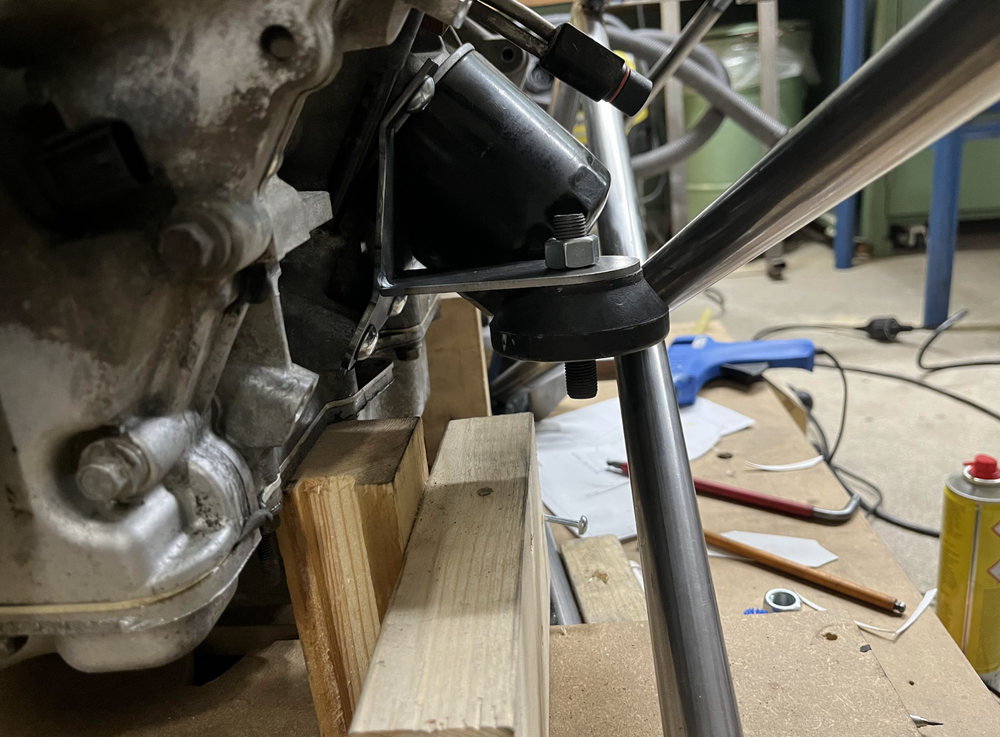

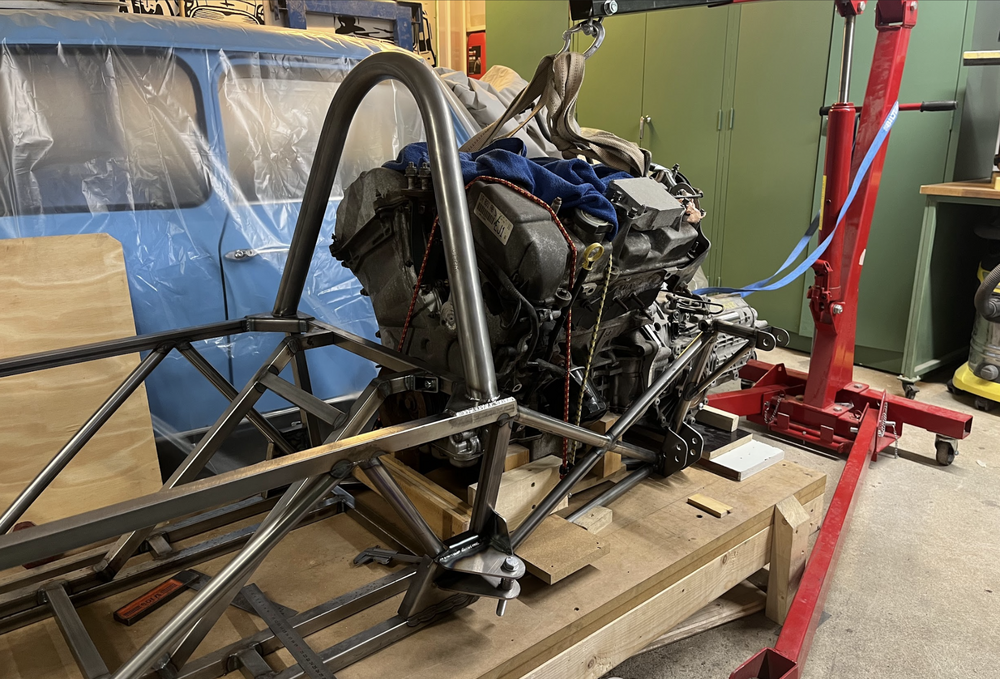

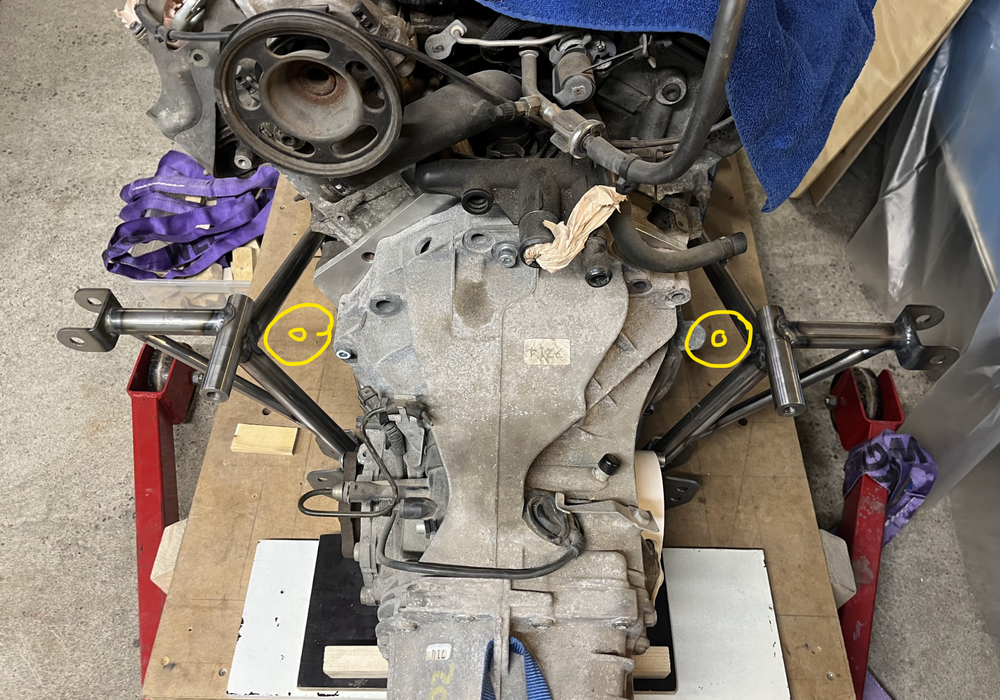

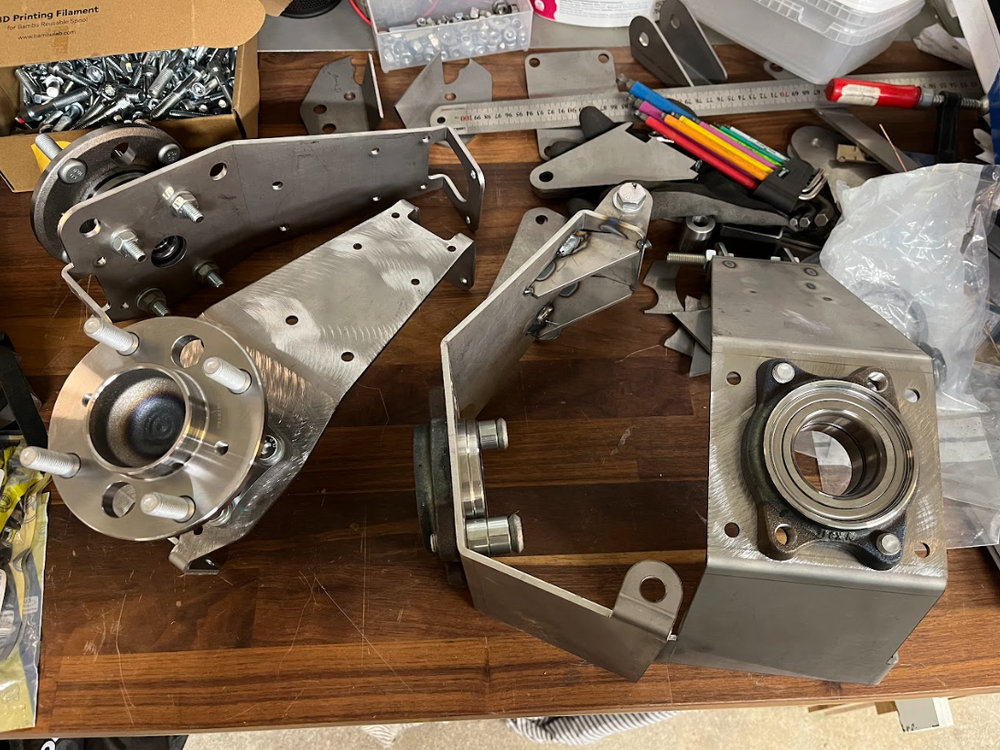

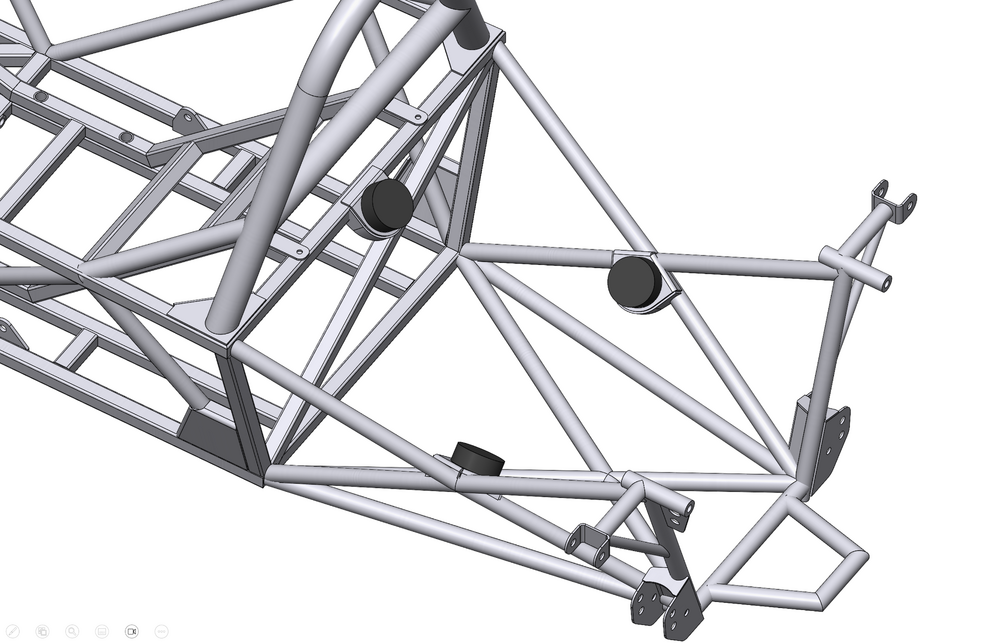

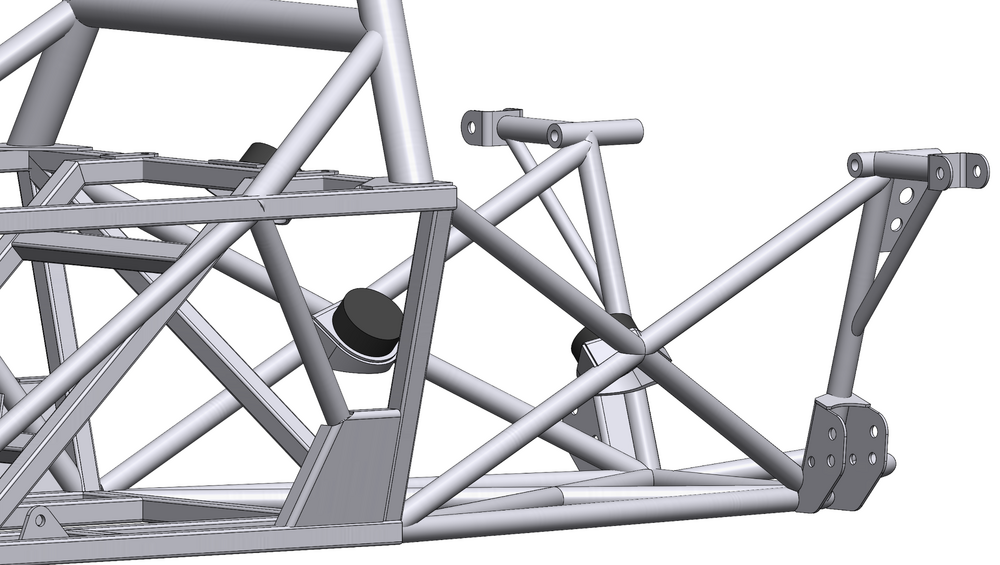

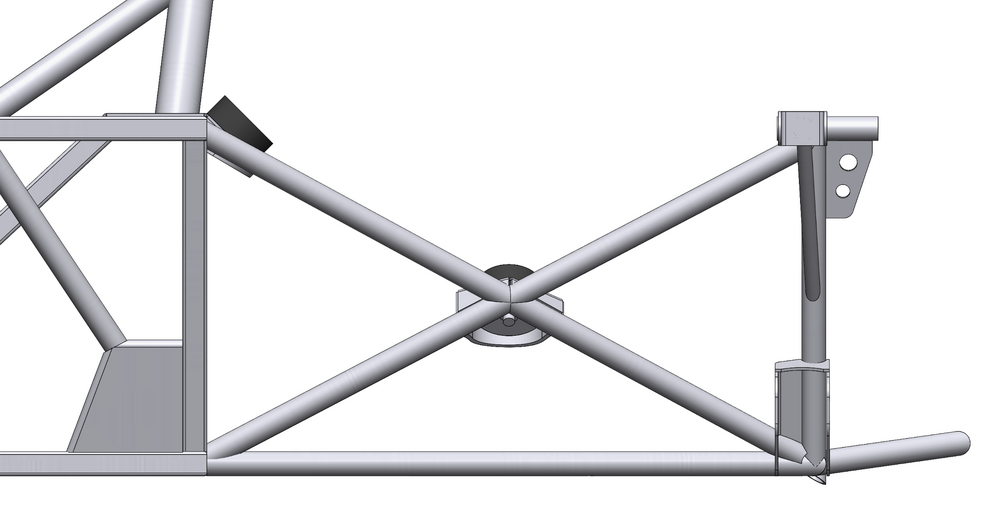

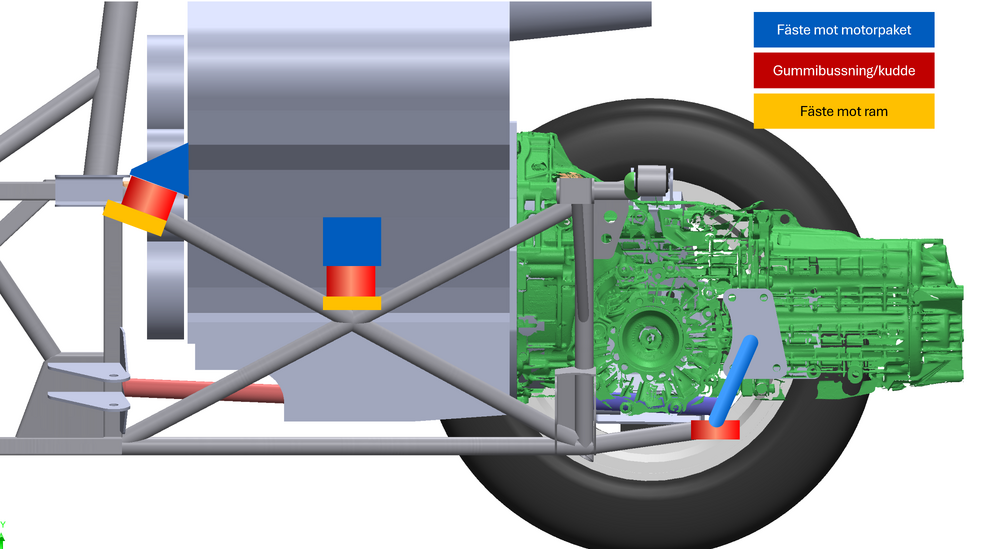

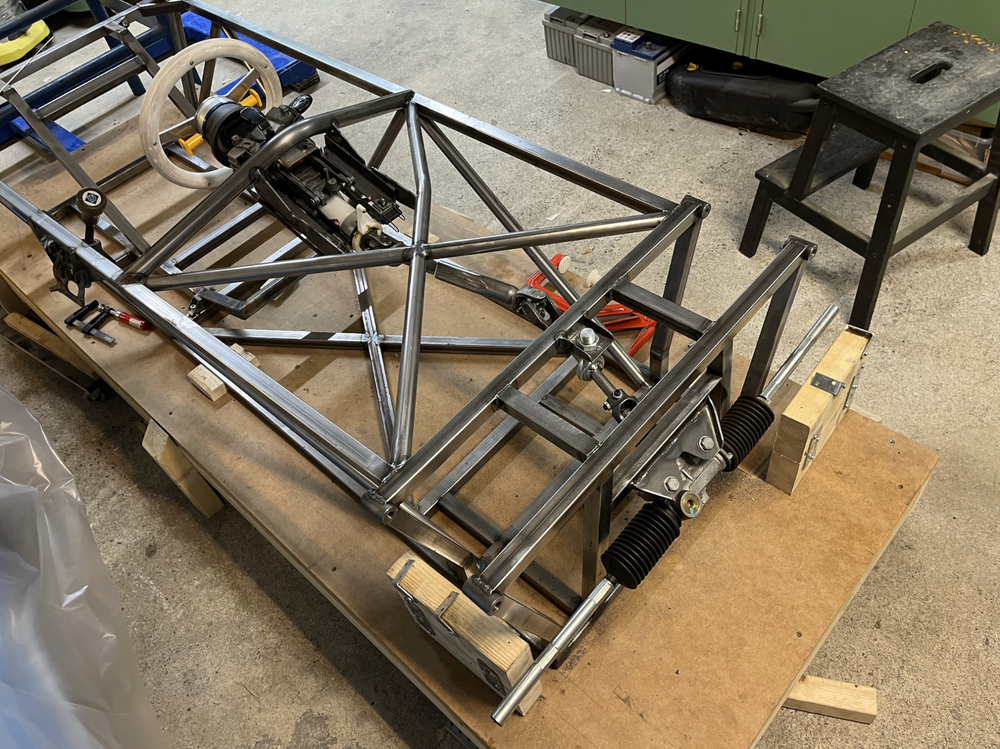

Fick svar av Domi i en annan tråd, stämde att jag lyckats fylla utrymmet men har nu lite mer tillgodo, får nog ta och ersätta gamla med lägre kvalitet men tills vidare försöker jag köra med lägre kvalitet fr start. Här kommer lite bilder fr senaste dagarna: Tillfälliga spindlar: Satte ihop upphängning och hjul hjälpligt för att kunna klura på växellådsfästen. Gott om plats är det väl inte men drivaxeln bör rymmas där emellan. Helsvetsning pågår. Motorpaket sitter nu i 5st punkter, alla har hårda Valp-kuddar. Tror ni att jag kommer behöva ha något mer stöd för att förhindra rotation (runt vevaxeln)? Alla sitter typ i nivå med vevaxeln förutom den längst fram i mitten, den sitter ovanför. Skickat från min iPhone med Tapatalk

-

Inget ledigt utrymme för bilder? Vad göra?

Danielsson replied to Danielsson's topic in Forumet & hemsidan

Tack för hjälpen! Jag ser mycket riktigt ut att ha fyllt upp mina 600mb. Kortsiktigt så får jag börja ladda upp mer komprimerade bilder, långsiktigt så får jag se ifall jag behöver ersätta existerande också. Kanske ska prova köra tapatalk för att göra processen smidigare som du säger vedde. -

Jag jobbar vidare, körde fast på växellådsfästet men efter lite brainstorming med en kompis så kom vi fram till en vettig lösning. Det blev två extra valp-kuddar, en på varsin sida om växellådan precis bakom utgående axlar, så det är färdigbyggt och nu fortsätter jag att helsvetsa ramen. En bild säger mer än tusen ord men tyvärr så verkar jag ha slut på utrymme här på forumet, den klagar då väldigt när jag försöker ladda upp bilder. Ska se vad jag kan hitta på för workaround.

-

Verkar som att jag fyllt mitt utrymme för bilder, kan man se om det är så någonstans? Finns det något smidigt sätt att utöka eller batch-ersätta alla existerande bilder med bilder av lägre kvalitét eller så? Mvh Anton

-

Så i princip en VW UP! fast +25 cm på bredden. Mer småbilar åt folket, låter helkul! 🙂 Vad tänker du för kaross?

-

Det ligger nog något i det också Arto! Ska luska vidare och se hur jag gör. Och tack för komplimangen! 🙂 Ah juste, en 90 gradare kanske kan fungera, får se ifall det går att gänga av oljefiltret med motorn på plats, det får väl avgöra ifall jag kör en alternativ lösning. Har jobbat vidare med motorfästena, Dom blev lite lustiga till utseendet men ska nog fungera, har kvar kudden som ska in under växellådan också, men först så blir det väl till att göra fästena i ramen nu.

-

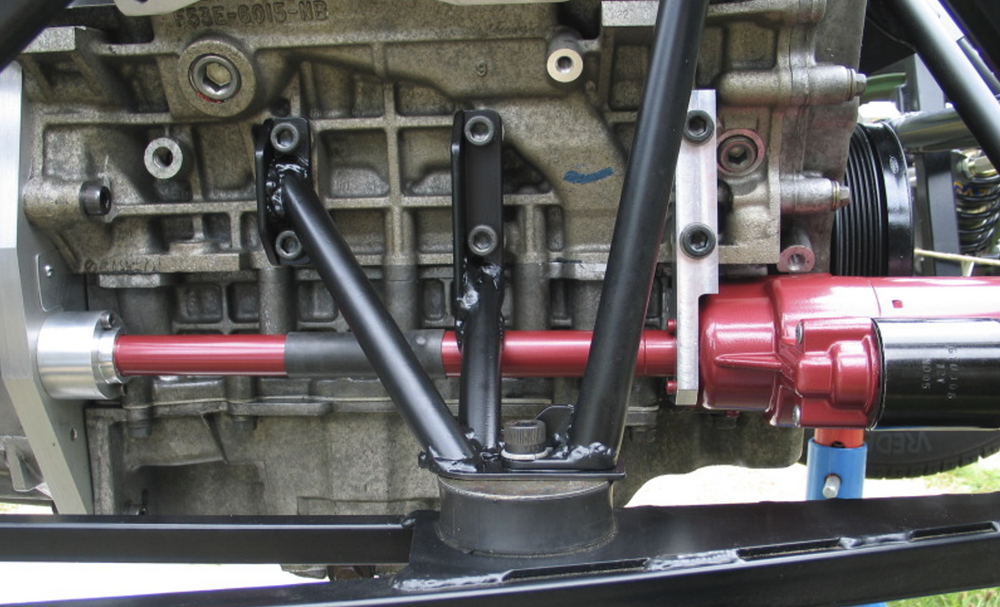

Bra fråga, det har jag inte reflekterat så mycket på faktiskt, när jag kollar på databladen så ligger ford ka på 1,1kw och orginal mondeo 1,5kw. Får fundera en extra sväng! Har fortsatt preppat inför motorfästen. Det urtunga orginalfästet i gjutjärn mellan topparna gick såklart inte att plocka bort utan att ta bort kamkedjor och toppar, något jag verkligen inte är sugen på att göra. Så det fick bli en timme finlir med tigersågen tills fästet gav upp. Printade några linjeringsbitar till utgående axlarna så att jag lite bättre kunde positionera och mäta in motor och låda i ramen. Fortsatte sedan "CAD" jobbet för vänstra motorfästet där det är så himla trångt. Bestämde mig för att göra ett försök att gå runt oljefiltret i hopp om att det ska gå att använda as-is. Vill gärna ha kvar motorvärmaren också för att kunna förvärma motorn. Fästet ska givetvis förstärkas, har gjort det i 3mm 355 plåt. Mycket plats är det inte. Mycket bilder för lite visuell progress men. Så är det väl nu när man kommer in mer och mer på småsaker.

-

Haha, imponerande ihärdighet måste jag säga. Varje version minst lika spännande som den föregående. Hur många sätt går det att bygga bil på egentligen? 🙂 Man hör projektledaren i bakgrunden säga "När är det design freeze?". Skämt åsido, kämpa på!

-

Ni båda har visa ord, jag har påbörjat lite smått med förstärkningarna, ser lite yxigt ut just nu men det blir nog bra sen när jag tagit ut det och gjort färdigt det. Har funderat mycket på startmotor, verkar som att Brise 892910PGR ska fungera med denna motor och låda givet att man modifierar monteringsflänsen, oklart hur mycket. Ganska dyr dock när den väl är i sverige, så jag har tittat lite på Ford Ka också som också ska passa mot svänghjulet (men inte hålbilden givetvis). Ritade upp en grov mockup i CAD enligt de mått jag hittade och printade ut en så att jag kan prova lite frigång mot motorblock och ram. Har också lyft i motorn nu så att jag kan börja med motorfästen. Har fått hem ett gäng Valp kuddar som ser nätta och hårda ut. Vem har byggt en så trång ram? På vänstersidan ser det väldigt trångt ut eftersom oljefiltret är precis mitt på där jag hade tänkt ha bussningen. Ett alternativ vore att köra ett såntdär "oil filter relocation kit" så att jag kan sätta filtret nån annan stans. Såhär i efterhand skulle jag nästan ha låtit adapterplåten ha två öron ut och sätta två motorkuddar uppe vid stötdämparinfästningen (som ska bindas ihop höger-vänser). Men är inte så sugen på att göra en ny adapter. I övrigt så tänkte jag köra en motorkudde fram (bakom nacken i stort sett) i typ 30-40° vinkel bakåt, och en under växellådan. Så de på sidorna behöver ta upp vridningen av motorn.

-

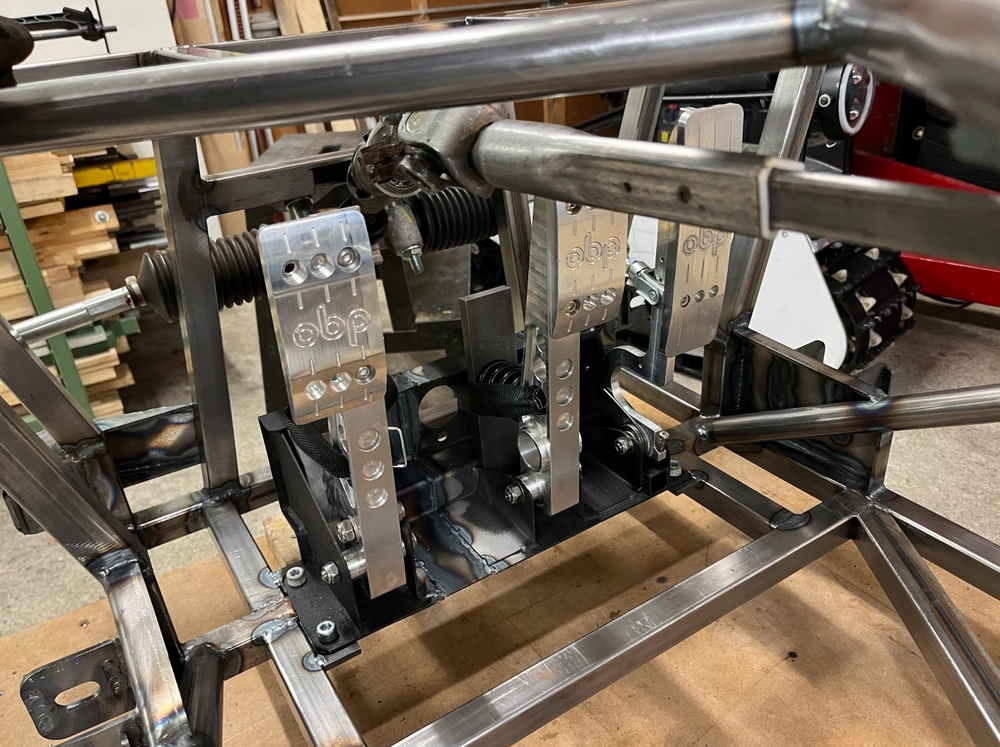

Förstärkningar till bakre stötdämparinfästning på plats: Har även fått dit fästen för nedre radie armar (?): Sedan har jag breddat och monterat pedalstället. Fortsätter med fäste och slangdragning för bromsvätskebehållarna. Sedan ska det in lite förstärkningsstag till pedalstället också, tycker det är lite väl mycket svikt i bromspedalen nu.

-

Liten uppdatering, fortsätter helsvetsa ramen och fästen för hjulupphängning. , Har printat lite temporära bussningar, ska styva upp dom lite mer så blir det nog perfekt, smidigt att inte behöva pressa i och ur riktiga onödigt många gånger innan det har mognat tillräckligt. 3 Passade också på att bocka lite fler plåtar så att jag kunde provmontera ihop mina tillfälliga "hjulspindlar". Och punkta dit stötdämparfästet på de bakre svängarmarna. Min plan just nu är att avvakta med att beställa stötdämpare tills jag har fått ihop rullande chassi med motor och kan lasta upp till uppskattad färdig vikt, sedan väga hörnvikter och montera en lastcell där stötdämparen ska vara och mäta vilken kraft jag får vid rideheight. Har gjort preliminära beräkningar men eftersom jag är lite osäker på vart vikten kommer landa så vill jag inte slösa pengar på fel fjädrar i onödan. Just nu ligger mina beräkningar på: 650kg totalvikt 40/60 viktfördelning fram/bak med en ofjädrad vikt på ca 35-40 kg MR fram: 0,6 MR bak: 0,77 Sellholm Tuning sade en gång till mig när jag var där på besök att "en tumregel är att förspänna 25% av slaget, då ska man ha rätt rideheight". Givet input ovan och den tumregeln hamnar jag på: Springrate fram: 500 lbs/in Springrate bak: 450 lbs/in Men då är mina beräkningar ganska grova i nuläget så jag kan säkert ha missat något.

-

Kämpa på, det blir så himla bra! 🙂

-

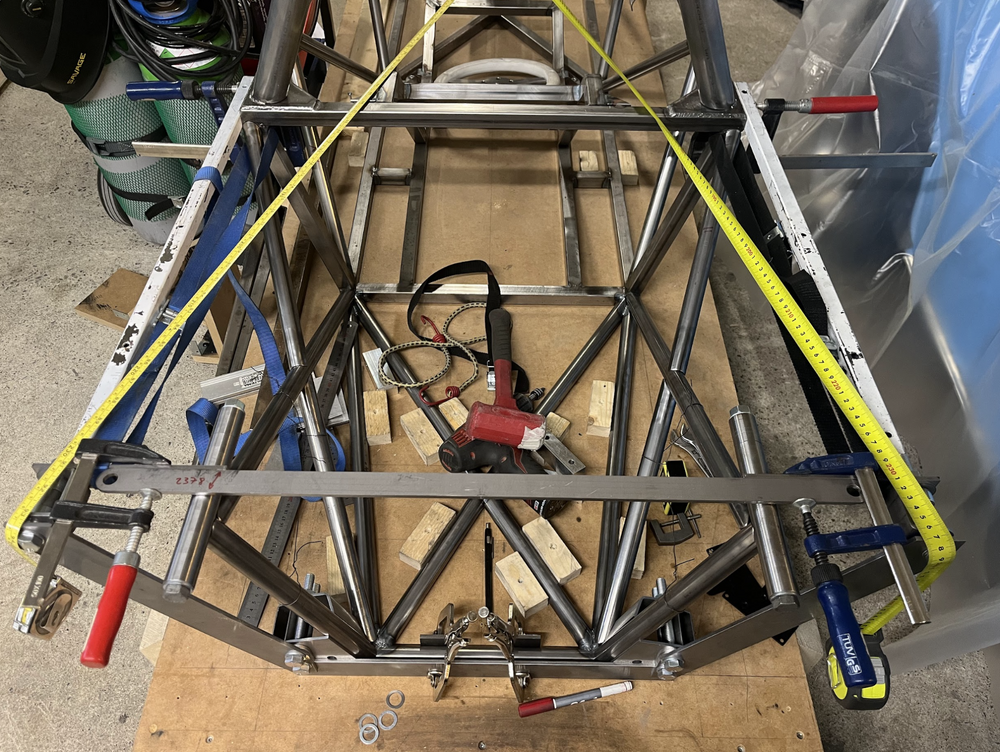

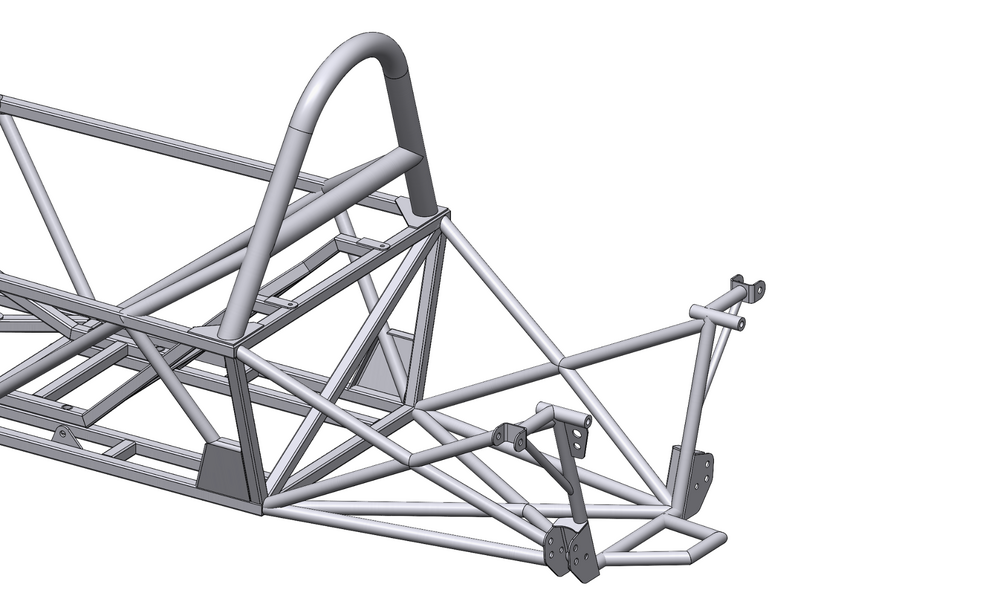

Har fått lite progress, fick hem min skurna plåt så att jag kunde jigga bakramen. Ritade även upp lite tillfälliga hjulspindlar med rätt geometri men såklart typ noll hållfasthet. Tänkte använda dom tills vidare för att kunna få ihop upphängningen medan jag fortsätter rita på de slutgiltiga spindlarna. Finlirade in rören och kunde börja punkta ihop allt. Försöker mäta mäta mäta, kryssmätningen var inom +/- 1mm, so far so good. Det lär nog ordna upp sig och bli skevt innan man är klar. Sedan började jag sy ihop främre hjulupphängningen. Ska dit förstärkningsplåtar lite här och var. Men det känns riktigt skönt att ha gjort majoriteten av rör-arbetet, nu går vi mer över till plåt och fästen-fasen. Gissar att motorfästen inte ligger så långt bort nu. Fortsättning följer.

-

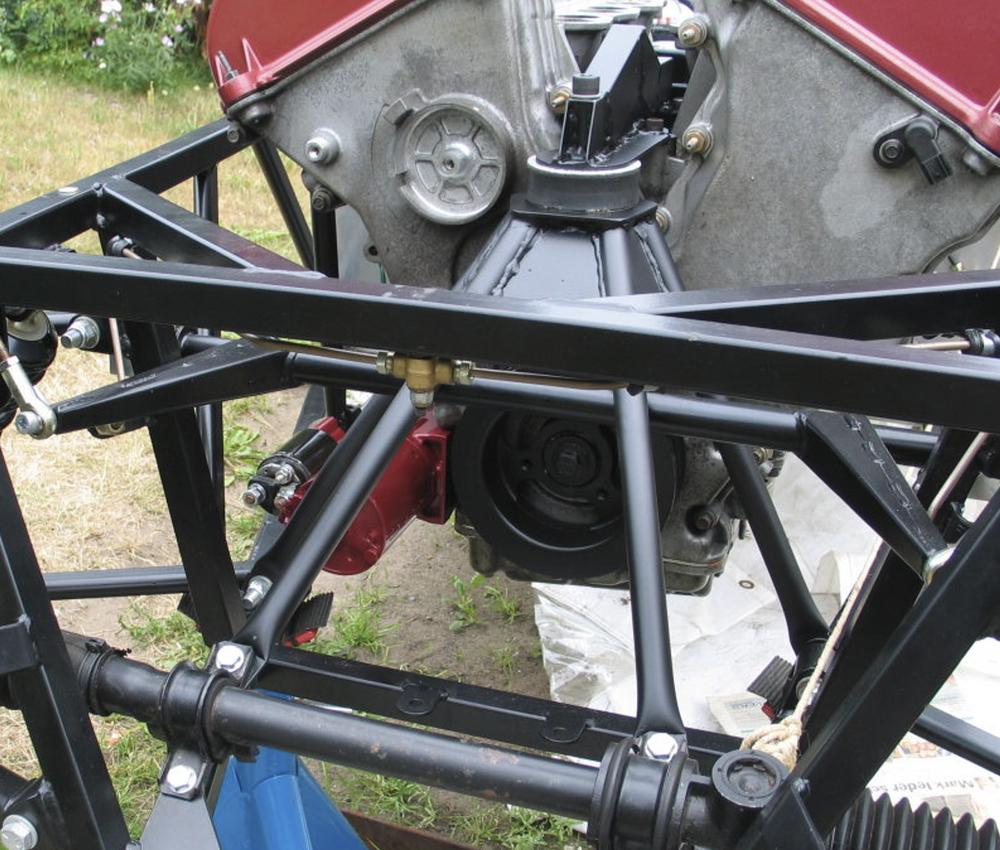

Tack Göran! Det betyder extra mycket när det kommer från någon som dig. Fortsätter jigga och finslipa rören till bakramen. Får se om jag kan svetsa dit resterande rör i helgen eller om jag måste invänta de skurna detaljerna, har vissa jigg-plåtar där på ingång som kan behövas. I väntan på har jag börjat klura över motorfästen. Har läst mig till att motorkuddar från volvo Valp (ca 70x26mm) ska vara väldigt styva (om än lite dyra kan jag tycka): Sedan verkar det också vettigt att montera motorkuddarna i 45° för att bättre ta upp framförallt bromskrafter (på en främre kudde), men jag gillar om inte annat utséendet att ha sidokuddarna lite vinklade också, för att gömma dom mer. Exempel på främre motorfäste på Olofsons Westfield med samma motor: Höger.. Såhär ser det ut på vänster sida: På grund av att motorn (och avgassystemet) sväller ut rätt bra upptill så är jag osäker på hur väl jag kan sätta strävor upptill på bakramen. Finns risk att den behöver vara relativt öppen upptill. Skulle därför gärna vilja nyttja motorn till att ge viss ökad vridstyvhet till chassit, Ford motorn ska ju enligt utsago vara väldigt stabilt konstruerad. Vill få dom så osynliga som möjligt så jag gjorde ett förslag där jag hänger motorn i sidokryssen och bakom föraren. Motorn har bra fästmöjligheter i framkant mellan topparna och på högersidan (även om startmotor ska få plats där också någonstans, på vänstersidan är det trängre runt oljefiltret och oklart om min tänkta placering fungerar. För växellådan vore en lösning att montera en valp-bussning centrerat under växellådan och ha en U-formad bygel i rör eller plåt som går upp på varsin sida. Ser det vettigt ut eller missar jag något? Alla plåtfästen till motorkuddarna är 3mm.. P.S. Stötdämpartornen bak kommer få stabiliseringsstag mellan sig som skruvas dit, staget kommer mest troligt att också dubblera som hållare för krängningshämmare, belysning osv. Blir nog till att lyfta dit motorn så fort rören är på plats och göra lite mockups på dessa fästen för att se om det finns plats. Jag tänker mig i samma utrymme på båda sidor även få plats med startmotor, generator och en Pierburg CWA200 vattenpump, säkert något mer som jag glömmer också, bränslefilter kanske. Kan nog bli trångt..

-

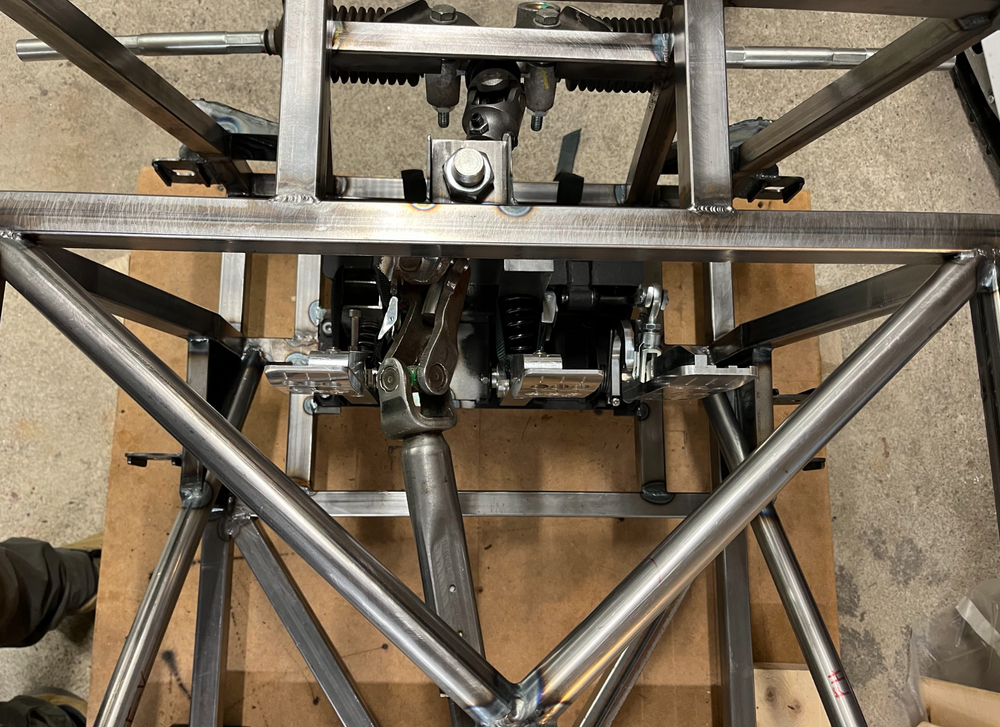

Sådär, gjorde ett ryck över jul och gjorde klart (till 95% i alla fall) både dumper och lastcykel, båda redo för arbete. Hög tid att fortsätta med Lotusen, har vridit och vänt och ritat om på hjulupphängningens infästning och bakre delen av ramen under hösten men kände till slut, för att citera mig själv i första inlägget "hellre rätt bra och färdigt än perfekt och aldrig färdigt". Började med att vända styrväxeln och fästa stödlagret. Allt känns bra förutom att DD axeln glappar minimalt i stödlagret. Tänkte 3D printa några kilar som går att knacka i på varsin sida för att ta bort glappet, eller hur brukar man göra? Ska förstärka upp runt styrväxelns fäste också samt svarva rejälare distanser till undersidan. Sedan färdigställde jag en hel drös med skärfiler och skickade iväg på beställning. Kan rekommendera www.scandcut.se för er som inte har bra kontakt med lokala företag som kan skära och bocka plåt, alu, plast och trä. Har använt dom förut och alltid snabba, trevliga och enkla att beställa från. I väntan på att plåten anländer så började jag med bakramen, samma visa som förut, skriv ut notch-mall, kapa ur, passa in det sista och svetsa dit. Främst för mig själv, eftersom jag svor över att jag inte hade skrivit ner exakt hur jag gjorde rörmallarna fr CAD förra gången och fick lägga en timme på att lista ut det igen, så skriver jag ner mer detaljerat här nu: Skapa rör-notch-mallar i Solidworks 2020 Skapa referensplan från centerlinjen i röret (sketchlinjen), gör det även vinkelrätt mot ex. right plane. Split body (kan skära höger/vänster sidorör med samma plan oftast) Surface flatten (Välj halva röret samt splitlinjen, dra upp accuracy vid behov) Surface flatten (Välj andra halvan) Markera båda flattens, insert into new part. Skapa nytt plan coincident med ena flattenytan. (Var noga med vilken sida som är utåt resp inåt, annars blir mallen spegelvänd) Skapa ny assembly och lägg in alla mallar i den (var återigen noga med vilken sida som är utåt/uppåt) och skapa ritning samt printa i 1:1. Kapa rören 5mm längre än mallens totallängd.