-

Posts

665 -

Joined

-

Last visited

-

Days Won

110

Content Type

Profiles

Forums

Events

Posts posted by Göran Nilsson

-

-

1 timme sedan, swedishGT40 sade:

Sjukt vilken finish det blir.

Snart ringen väl mclaren eller nå andra o ber dig börja på prototypverkstan 😁

Jo, det blir bra men det är sjukt mycket jobb med att komma dit. Ringer MacLaren ska jag fråga om de har några enklare arbetsuppgifter 🤪

-

2

2

-

-

-

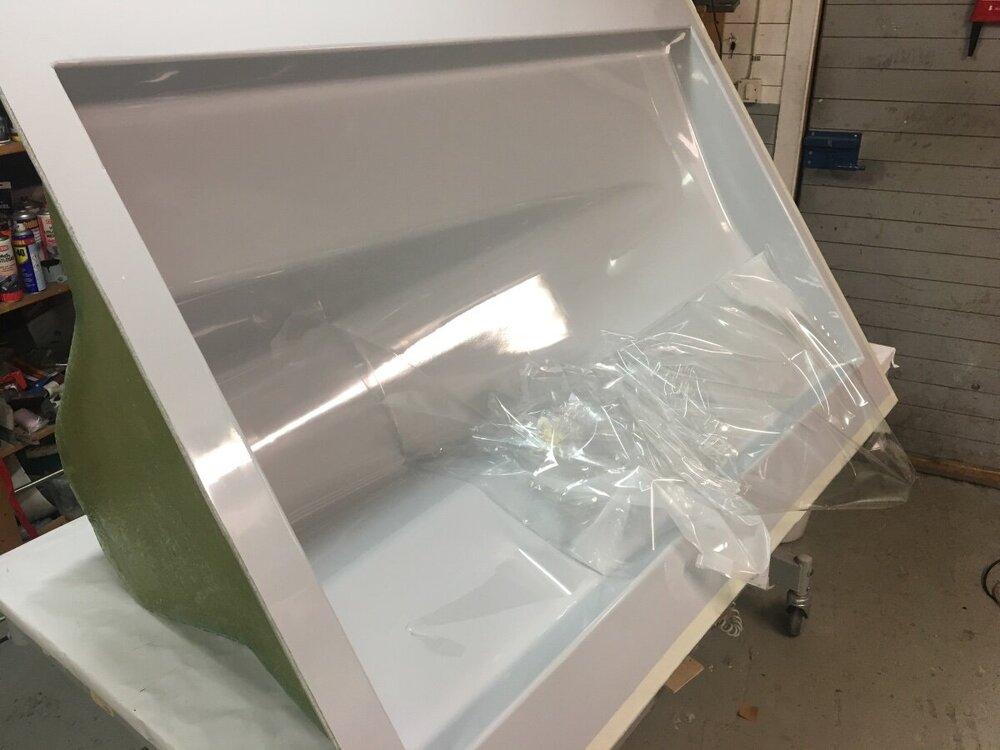

Det har bara varit arbete med motorkåpan sista tiden, dels det vanliga arbetet med att lägga i kolfibern, peelply, flödesnät och sist vacuumpåsen. Sedan krånglade det en hel del med läckage. Pressade påse tejpen flera gånger, letade hål och till och med så slipade jag hörnen på formen och penslade på polyester.

Till slut slet jag bort vacuumpåsen och la dit en ny och då fick jag fullt vacuum direkt. Nu på förmiddagen så släppte jag på epoxin, efter 20 minuter var det klart. Om 3 dygn kan jag se resultat 😀.

-

3

3

-

-

9 timmar sedan, MikaelG sade:

Har inte varit direkt aktiv på detta forum då jag mest skriver på http://midlana.com/ forumet.

Jag har försökt hitta din tråd men misslyckades, vad har du för användarnamn ?

Vi kan inte bo så fasligt långt ifrån varandra, båda i skåne, du är välkommen på besök när som helst .

-

1

1

-

-

@MikaelG jag såg att du var aktiv på forumet. 😀🙏 🙏 🙏

’Hur går det med detta projektet ?

-

Det går inte en dag utan man lär sig något nytt.

Jag lärde mej att inte lägga på för mycket polyester och glasfiber på en liten detalj, det blev väldigt varmt när polyestern härdade, så varmt så att min plugg i 3D printad PLA blev helt deformerad. PLA börjar mjukna vid 50 grader. Så första försöket blev skrot.

Vis av erfarenhet så gick det bättre med de två halvorna jag gjorde sedan.

Nu måste jag printa en ny plugg och lacka den.Jo, så har jag lagt in några fler lager kolfiber i formen till motorkåpan. Sandpåsarna i botten på formen tynger ner väven å håller den på plats, nästan som ett par hjälpande händer. Hoppas att jag kan gjuta motorkåpan denna vecka, arbetet med vingarna har tagit mycket tid.

-

3

3

-

-

1 timme sedan, Danielsson sade:

vilken diameter har du på din rack-stång (inte ytterdia på huset då alltså)? Samt fick du någon info från Berrisford vilken vikt den är klassad för (står bara heavy duty på hemsidan)? Mini växeln mätte jag upp till 21mm.

Berrisford har en diameter på 28,8mm på rack-stången.

-

1

1

-

-

29 minuter sedan, emilborg sade:

Vad är det för mtrl du använder för flänsarna

Tack, kul att du gillar 😀

Flänsarna är gjorda av massivt kartongpapper t=2,0mm. Köpt på ett tryckeri, används ofta till plakat. Vaxat med släppvax 4ggr. Har tidigare gjort "släpptest" med både epoxi och gelcoat/polyester, det var inga problem.

-

2

2

-

-

-

-

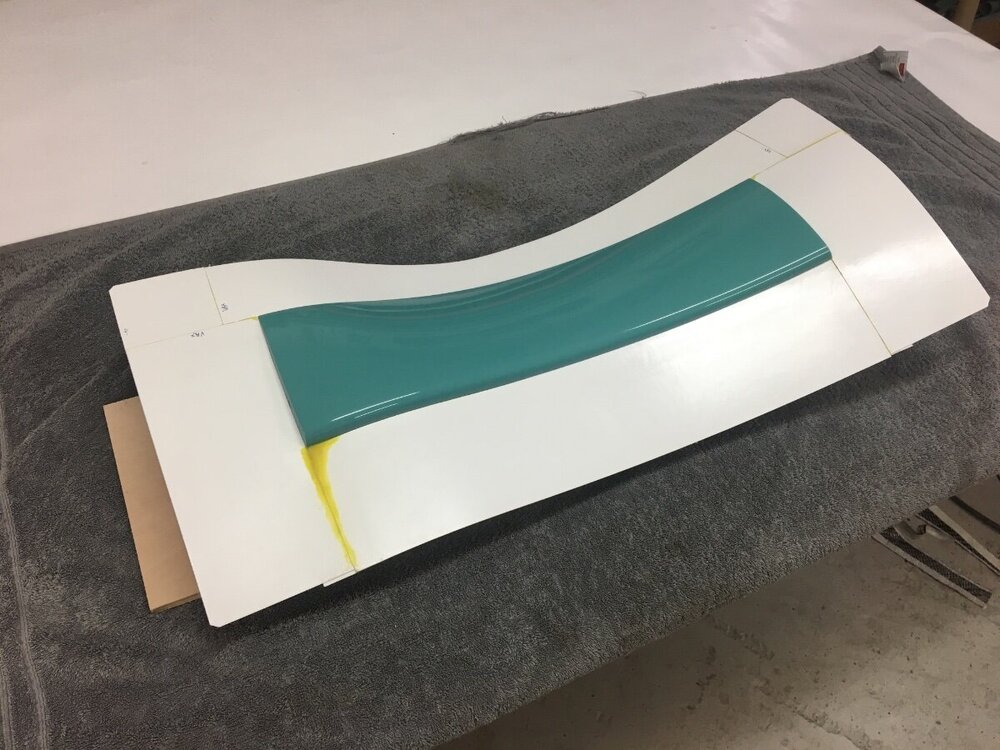

Nu är jag glad igen😄. Efter några råd från experter på FB gick det nästan perfekt, en liten rinning i ett invändigt hörn. Jag sprutade den i fyra omgångar med 15 minuters avluftning mellan, halva formen per omgång i bästa läge. Blandade ny lack för varje omgång, 0,1 liter.

Det gick så bra för mej så jag blåste på färg på ving-pluggarna, å de blev ännu bättre, visserligen lite lättare objekt.Nu får lacken härda i några dygn innan jag mattar klarlacken och börja lägga i kolfiber.

Ving-pluggarna lägger jag åt sidan så länge, tror jag 😉

-

2

2

-

-

23 timmar sedan, JaBa sade:

En massa övertalning med hammare och gaslåga, så blev resultatet så här.

Ja, det var imponerande hantverk, kan man få en lite mer förklaring hur det gick till .

-

5 timmar sedan, swedishGT40 sade:

Sagt det förr, men tåls o säga igen.

Fantastiskt arbete och tåldamod från din sida.

Förstår vidden av arbete som krävs för att tillverka karossen för hand, stor respekt till dig och arbetet du gör, väldigt roligt att se den ta form.Det är lika uppskattat varje gång du skriver uppmuntrade inlägg, tack 🙏. Tålamod och envishet är väl egenskaper all vi har som bygger bilar, eller hur ? Ibland behöver man lite mer av det när det jäklars.

-

Fy va trist det har varit sista tiden, på gränsen till 😞.

Jag skulle förbereda formen genom att bara slipa lite med 2000 papper men det visade sig att genomsjukningarna efter glasfibermattan var kraftigare så jag fick börja med 600 sedan 1200 och sist 2000 papper. Mycket jobb var det, sedan upptäckte jag hålrum bakom gelcoaten i två hörn. Lagade med gelcoat.

Därefter kunde jag vaxa och spruta på klarlack i formen. Men det blev lite tunt så när jag skulle matta ner klarlacken lossnade den från formen. Så det var bara att slita av klarlacken och göra om. Jag vaxade formen en gång å sedan sprutade jag ny klarlack men denna gången fick jag massvis med rinningar, så jag gav upp. Jag ringde en lackeringsfirma, jodå om 5 dagar, så jag lämnade in formen. Den skulle va klar på fredag eftermiddag men när jag kom för att hämta hade de stäng men jag kunde komma på Söndag em. När jag fick se resultat så var det sämre än vad jag själv hade åstadkommit, massvis med ”gardiner”, den välrenommerade lackeraren bad om ursäkt med att han aldrig hade lackerat på en blank yta tidigare. Det kostade inget men får väl försöka själv igen.

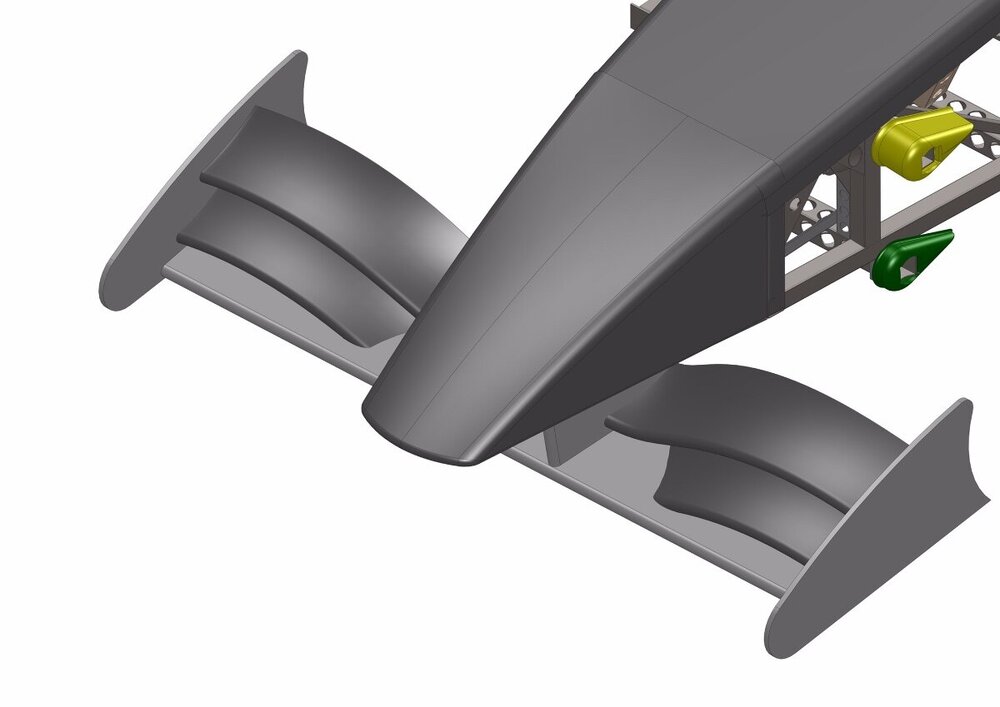

Jag vill ha klarlack i formen av två skäl. För det första så är ju delen ”färdig” med klarlack när man tar ur delen ur formen. För det andra så mattar jag klarlacken i formen när den har härdat och då får jag en bra yta när jag lägger i kolfiberväven, den matta ytan är inte så hal som en vaxad yta och då är det mycket lättare att lägga kolfibern rakt och snyggt utan att den halkar runt, jag ska ju lägga i totalt fem lager torr kolfiber. Jo så har jag gjort mallar till kolfiberväven.Bara för att trösta mej själv så ritade jag en ny framvinge, 3D printade delarna, limmade ihop, spacklade skarven och blåste på slipgrund.

Nu lägger jag det åt sidan för att ta tag i formen till motorkåpan igen igen igen.

-

3

3

-

-

14 minuter sedan, Fizz sade:

Valde att börja med en kartongbit

Jag hittade ett väldigt ett väldigt bra material att klippa och klistra, massivt kartong, t=2,0mm, 100x50cm, hos ett lokalt tryckeri. Användes ofta till plakatskyltar.

-

2

2

-

-

3 timmar sedan, sorin sade:

Lite synd att dölja all kolfiber tycker jag. Kan du inte ha motorkåpan och sidepods olackat . Som Daniel skriver . Ha nåt som bryter lite.

Jo jag håller med Daniel och dej när jag ser den helröda. Men det blir jobbigt att hitta på något snyggt så det skjuter jag på till framtiden.

-

-

Det går framåt fast långsamt tycker jag, trots det så har jag i alla fall separerat formen från pluggen. Det var inga större besvär, med hjälp av 25st kilar och lite tid så hoppade den av. Formen är väldigt fin förutom ett par detaljer, en liten spricka i gelcoaten i kanten på formen pga av en kil och så kan man ana ett mönster av glasfibermattan i gelcoatytan. Jag slipar lite med 2000 papper och polerar så blir ytan ännu bättre. Till formen kommer jag använda Partall #2 vax som jag lägger på i 4 omgångar.

Sedan sprutar jag klarlack i formen.-

6

6

-

-

Jag håller på med formen till motorhuven men verkstadsluften är mättad av styren ifrån polystyren. Det är inte lätt att vädra och samtidigt hålla temperaturen. Så jag är i verkstaden så lite som möjligt. På söndag eller Måndag ska jag dela formen från pluggen. Istället fördriver jag lite tid vid datorn, försöker lära mej ett program så att jag kan göra några dekaler.

-

2

2

-

-

2 timmar sedan, Fizz sade:

Två olika varianter på förstärkning...

Det är stor skillnad i hållfasthet i jämförelse med två raka plåtar tvärs över röret, båda dina nya förstärkningar är mycket bättre, man ska försöka undvika tvärsvetsar.

Man ska kanske fundera på andra effekter vid valet av de två varianterna, skapar förstärkningen en ficka där smuts å vatten kan samlas ? Kommer man åt och måla och rostskyddsbehandla ? Med pensel eller pulverlack ?-

1

1

-

-

1 timme sedan, tpau sade:

275/40r17 verkar vara en lite ovanligare dimension

Lite ovanlig dimension, bredaste däcket på 17" som inte kostar över 3500kr stycket. Jag kommer att ha stålfälgar som breddas till 10,5".

-

2

2

-

-

8 timmar sedan, Fizz sade:

Totalt ca 4 timmars arbete. Om nån undrar varför det tar tid.... 😄

Sånt är livet för oss hemabyggare, du fick iallafall ihop 3 varianter på 4 timmar, beslutsångest kan ta mångdubbelt i tid 🤪.

’Bara en liten detalj ang ver 3, tungan som går över 4-kanstsröret- bocka tungan 45 grader så du får en diagonal svets över röret, och vill du optimera så bocka under och översidan på tungan 45 grader åt olika håll.

Det som du gör ser verkligen bra ut 👍🏻

-

2

2

-

-

8 timmar sedan, Morty sade:

Då hade jag valt gatdäck.

2 timmar sedan, Mats Karlsson sade:Jag skulle valt gatdäck,

Tack för råden och motivationen till varför gatdäck är ett bra val. Jag beställer gatdäck och känner mej nöjd 😄

-

18 minuter sedan, Morty sade:

Vilka är dina ambitioner när du kommer köra bilen på bana?

Tja, det är ingen större ambition jag har men några gånger på bana blir det väl.

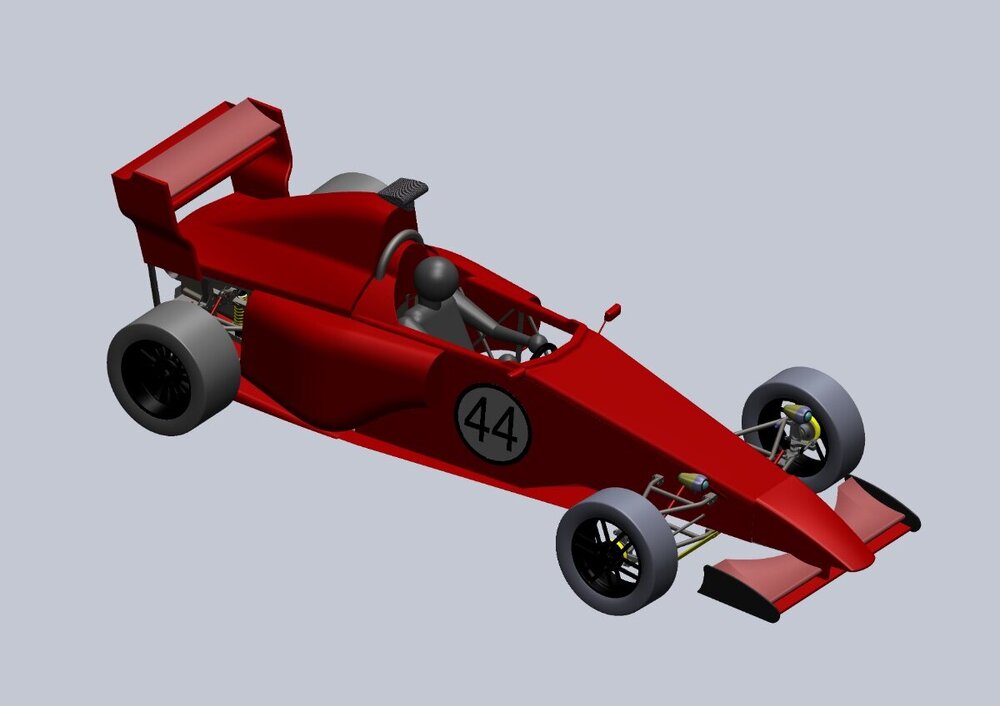

Monoposto - F1/Indycar Locost

in Våra Övriga Bilar

Posted

Så gjöt jag väggen till motorkåpan och en liten förstärkningsprofil.