-

Posts

663 -

Joined

-

Last visited

-

Days Won

109

Content Type

Profiles

Forums

Events

Everything posted by Göran Nilsson

-

Jag tillverkade en liten plåtkonsol till gasvajern, så nu fungerar det att gasa också. Hade jag bara haft de rätta hjulen på bilen så skulle jag beställt tid för SFRO 1. Tyvärr har det bara varit en massa strul med fälgarna, det har pågått hela året men ny lösning på gång.

-

Jag har köpt vajrar från denna firman ett par gånger. https://www.cable-tec.co.uk/applications/ andrew@cable-tec.co.UK Skickade ritningar med mina mått till både växelvajrar och gasvajern.

-

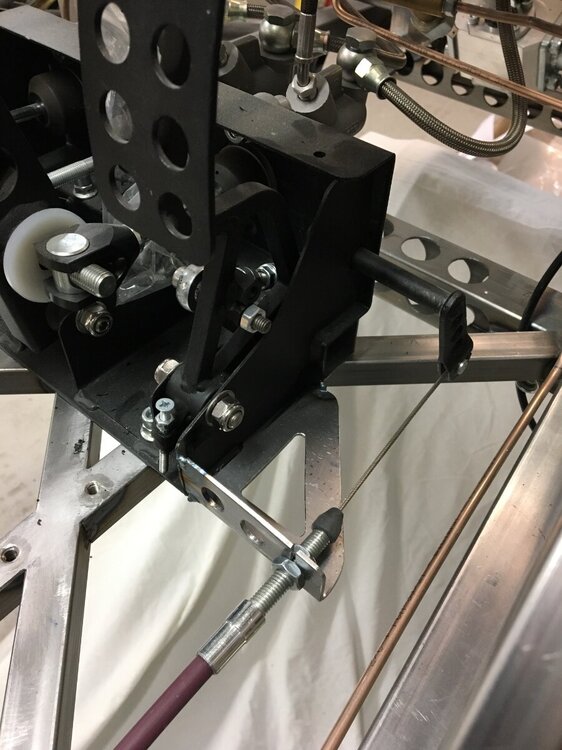

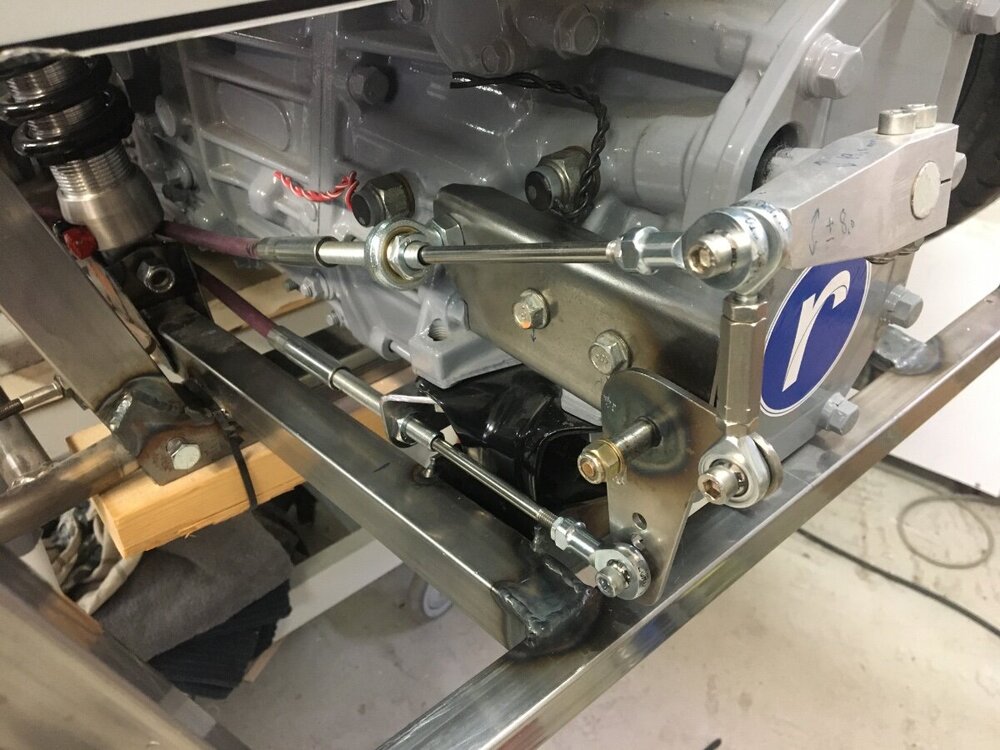

Jag tog tag i växelspak och vajar igen, har inte varit nöjd med konstruktionen av hållaren till växelspaken och dess hållare till vajrarna. Tog ett radikalt grepp och skrotade befintliga version och gav mig på en tredje variant. Nu separerade jag hållaren till spaken och fäste till vajar, fäste vajar i ramstrukturen istället. Denna versionen blev bra tycker jag, till och med lite lättare trots användande av länkhuvud. Fäste till vajar vid växellådan kan jag skruva bort och därmed kan jag trä vajar genom länkhuvuden fram. Jag experimenterade lite med gjutningen av den böjda vingen, försökte snåla med epoxin för att reducera vikten. Men jag gick lite för långt och det blev en hel del pinhole på ytorna, få se om jag kan rädda vinghalvorna eller göra nya. Nästa gång ska jag inte experimentera. Nästa jobb blir att fixa gasvajern.

-

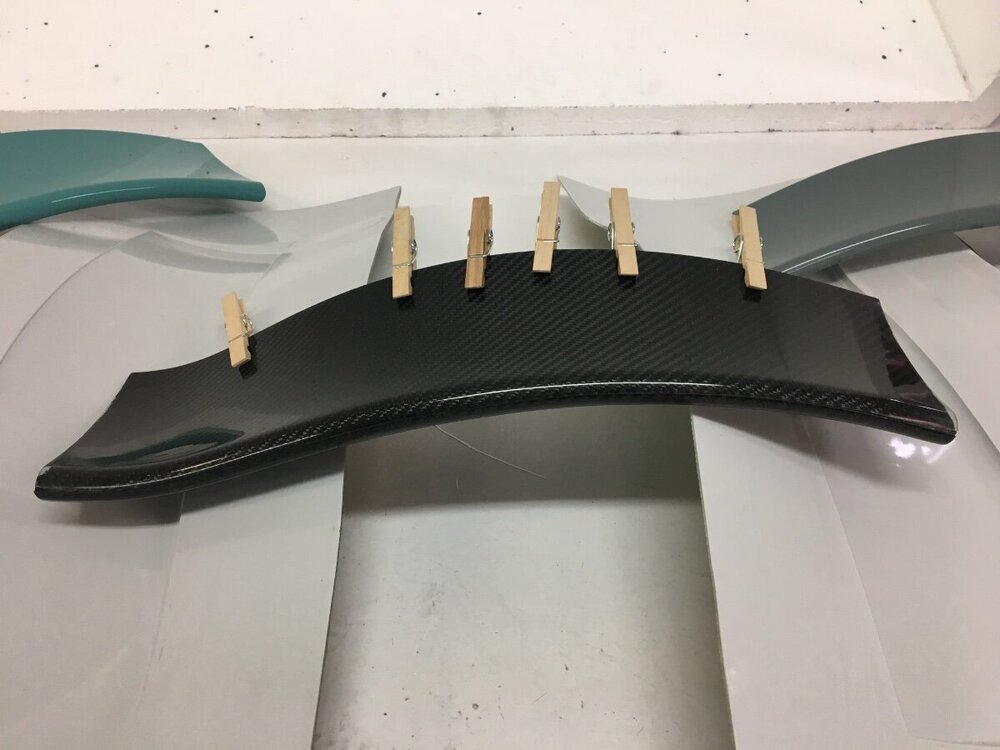

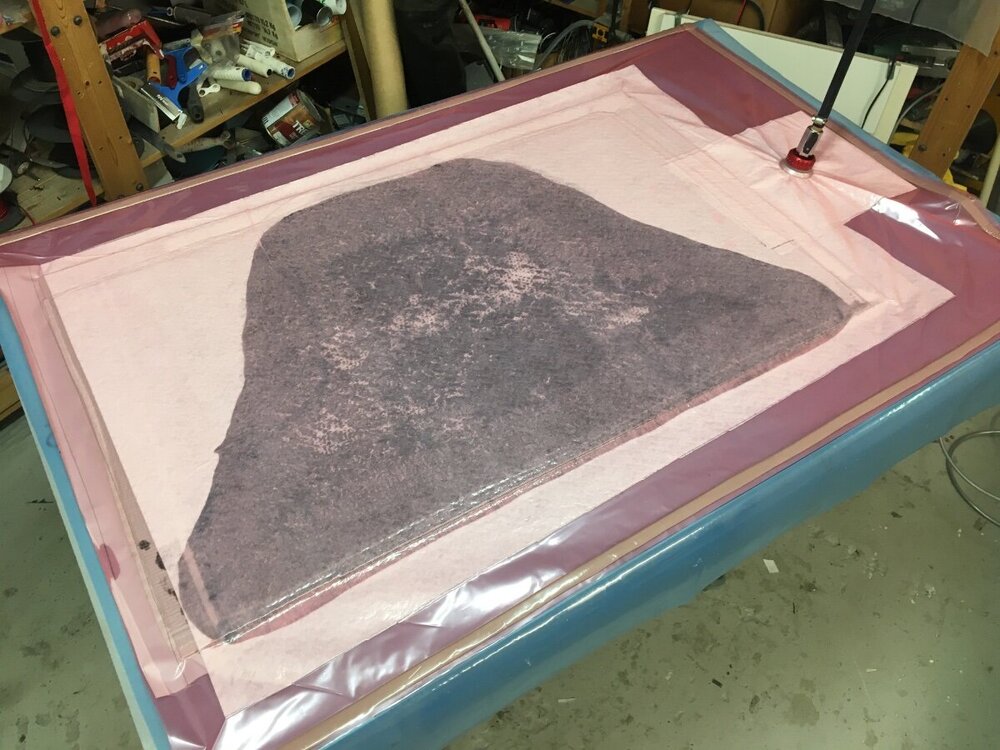

Jag tar en paus från motorkåpan och fortsätter tillverka fler böjda vingar. Har gjort en vänstersvingen och nu ska jag göra höger sida. Många delar blir det för att gå ihop en vinge. - 4st. 210g twill kolfiber. - 4st. 450g twill kolfiber. - 2st. Peelply. - 2st. Flödesnät. - 2st vacuumpåse. - 2st spiralslang till epoxin. - 2st MTI-slang till vacuum. - 2 meter PVC slang övrigt. - 5 meter tejp till vacuumpåse. - 250 gram Epoxi. - 2st formar, över och undersida. Sedan är det bara att slänga ihop grejerna och fylla på epoxin i formarna. Jag var lite nyfiken på hur det såg ut utifrån med motorkåpan på plats och förare med hjälm på plats. Det blev ungefär vad jag har föreställt mej.

-

Jag får nog sätta galler i luftintaget 😜. Bara för skoj skull så döpte jag bilen Sedan har jag faktiskt gjort lite vettigt arbete också, gjöt förstärkningar i invändiga hörn motorkåpan.

-

Haha, bara Admin inte sparkar ut mej 🤫 Bra att ha, har förlorat några kepsar i andra bilar 🧢 Tusen tack 🙏

-

Nu var jag iallafall metodisk och fortsatte att arbeta på motorkåpan. Renkapade luftintaget och limmade fast den på motorkåpan. Förstärkte sedan skarven med ett antal lager kolfiber. Sedan fortsatte jag med att passa in ”väggen” under luftintaget. Med där gjorde jag först en pappersmall då jag inte ville riskera att såga fel i kolfiberskivan. Jag valde att limma skivan till luftintaget när den sitter på ramen bara för att få bästa passning. Limningen bestod av en mix av epoxi och kolfiberklipp som jag la som en radie på insidan på motorkåpan. När det har härdat kan jag lyfta av motorkåpan från ramen och förstärka fogen med ett antal remsor kolfiber.

-

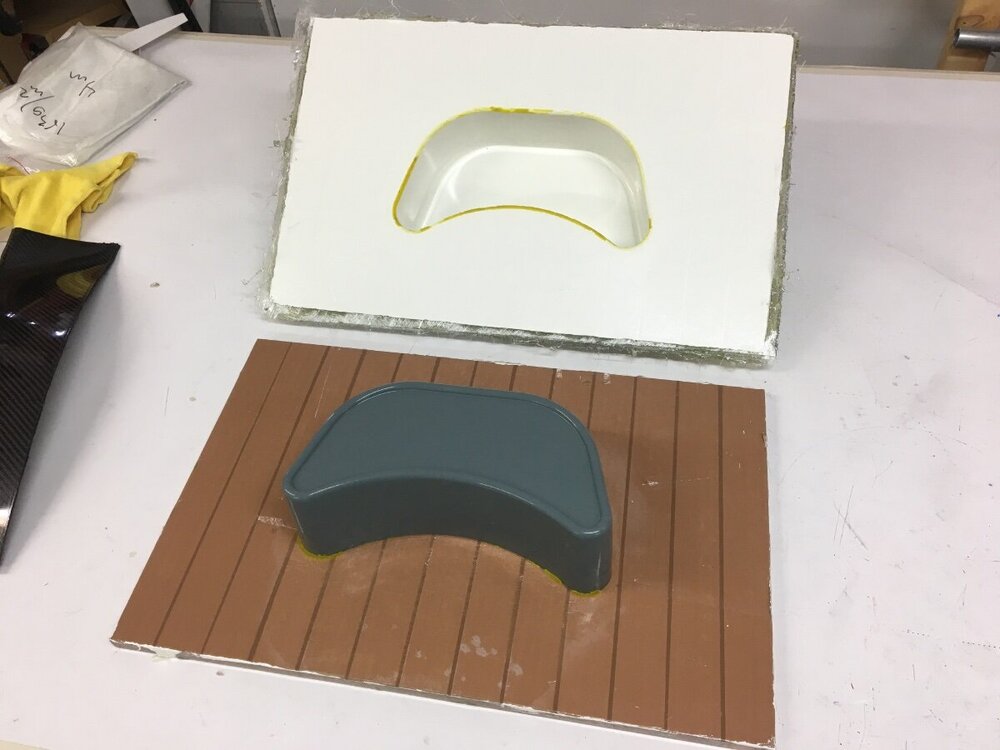

Äntligen är jag klar med formarna till den böjda vingen. En plugg och en formhalva blev skrot pga att jag inte tänkte efter före. Egentligen hade jag inte behövt göra dessa formar just nu i detta projektet men jag blev inspirerad av en annan bilbyggare och eftersom jag är lite naiv när det gäller tidsplanering visste jag inte hur mycket jobb det skulle bli. Nu får får jag ta tag i motorkåpan och göra den färdig, men imorgon bär det iväg till Elmia.

-

Efter 47h och 55 minuter slet jag bort vacuumpåsen och ställde in hela formen i frysboxen. Idén med det är att den 3D printade plasten krymper mer än polyesterplasten. I vilket fall som helst gick det väldigt lätt att plocka ut pluggen och kolfiberdelen ur formen. Några små luftbubblor finns det mitt i detaljen men hela den ytan ska sågas bort eftersom det är luftinsläppet, i övrigt blev delen bättre än förväntat, jag är väldigt nöjd 😄.

-

Det är väldigt roligt och tillfredsställande när saker och ting bara flyter på, även om det är mycket jobb. Så har det varit de senaste dagarna men luftintaget till motorkåpan, jag hade tidigare skrivit ut och lackat hon och han delen tidigare. Nu gjöt jag av pluggen så att jag fick en honform. Pluggen lossnade väldigt mätt ur formen trots att jag bara hade 1 grad släppvinkel på vissa område. Jag gjorde en mall till kolfiberväven dels för att den hade en oregelbunden form och att jag behövde 5 lager väv. Sedan drapera jag alla lagren på handelen och sedan tryckte jag på formen över, sedan slangar och vacuumpåse som vanligt. Till och med att få vacuumpåsen tät gick lätt. Jag öppnade kranen till epoxin kl 16:53 och efter 7 minuter kröp epoxin upp ur formen men jag brukar hålla kranarna till epoxin och vacuum öppna en liten stund till men 17:15 stängde jag bägge kranarna. Om 2 dygn får vi se resultat men framför allt märker jag om släppmedlet fungerar 😃

-

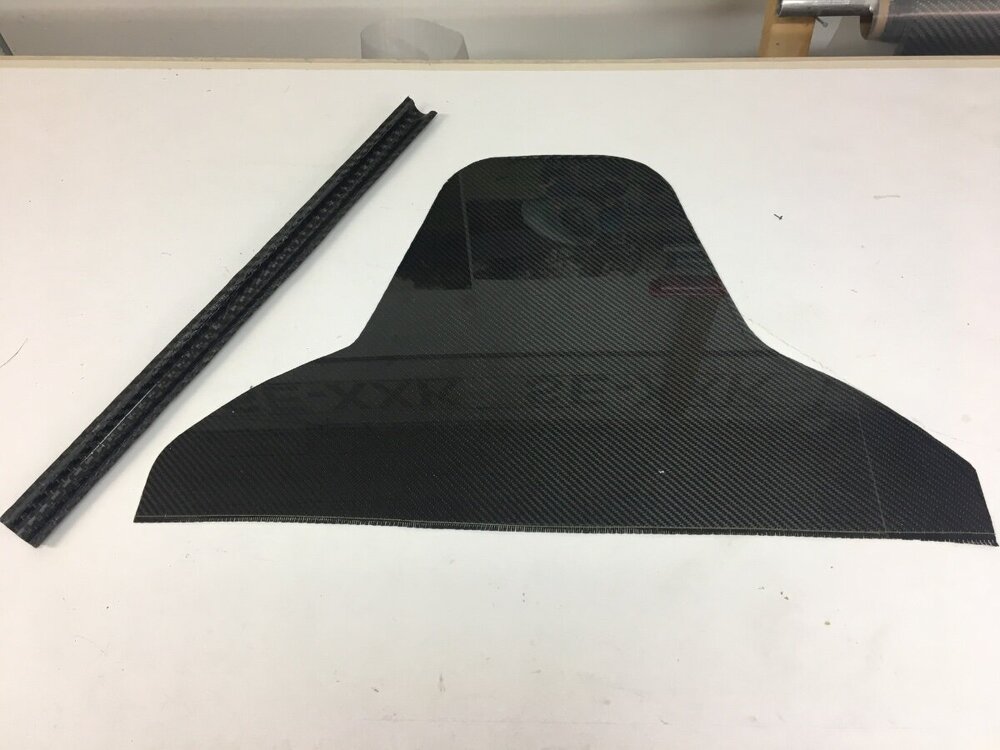

Med spänd förväntan öppnade jag formarna och jag blev mycket nöjd när jag ser resultatet. 150gram per vinghalva blev det med 2x210gram twill plus 2x450gram twill.

-

Injiceringen gick snabbt men jag får vänta 2 dygn innan jag öppnar formarna. IMG_4031.MOV

-

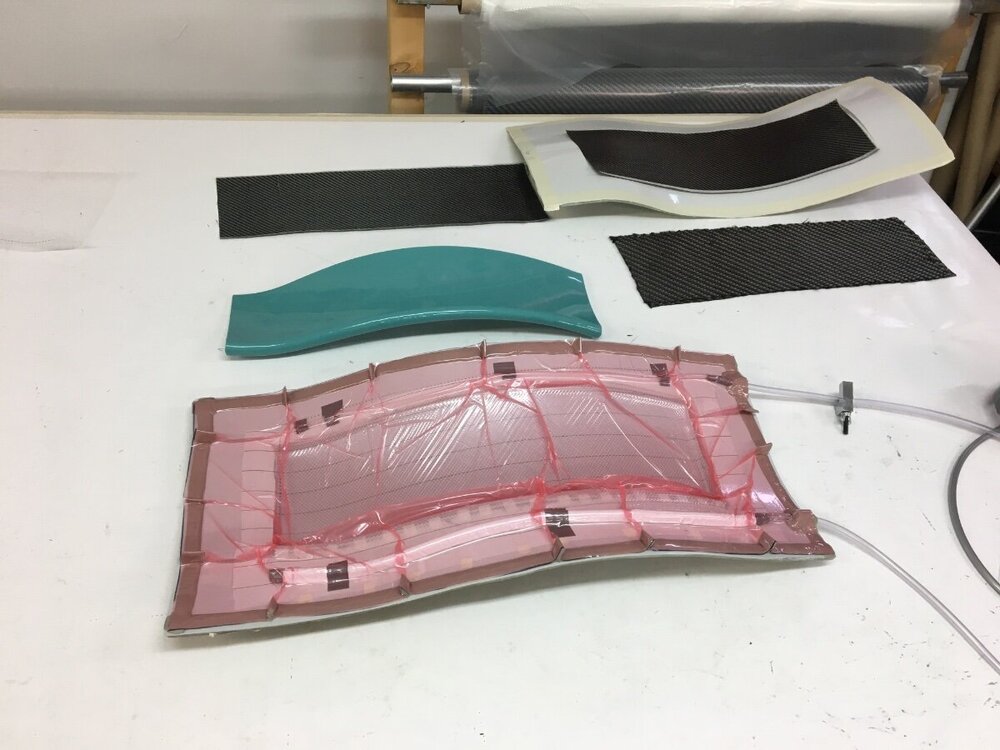

Till slut blev det en hel felfri plugg till luftintaget printad, pga av mitt strul med skrivaren så blev det två som var kass. Nu har jag slipat, spacklat, grundmålat, slipat och sprutat topplack. Eftersom jag ska göra en pressgjutning så är det en plugg till formen och en plugg till insatsen. Sedan när jag ändå skulle spruta färg så fixade jag till pluggen till vinge. Eftersom det är tråkigt att titta på när färg torkar då förberedde jag formen till ena vingen med allt som behövs för att gjuta halvorna i kolfiber med vacuum.

-

Tycker jag med å jag lovar att berätta om/när det händer 😀

-

Lättning och balansering av ett befintligt svänghjul?

Göran Nilsson replied to Göran Nilsson's topic in Motor & växellåda

Tack, då söker jag på det, borde finnas i närheten . -

Kapar och och slipar, många små steg för att få bitarna att passa ihop. Jag har ritat om luftintaget lite så nu får jag skriva ut en ny plugg.

-

Det är ingen som vet hur den perfekta framvagnen ser ut man måste göra en hel del kompromisser och gissningar och titta på vad andra har gjort för inställningar. Jag föreslår 7 graders caster och 1,5 grader camber i rideheight.

-

Bestäm vilken castervinkel du vill ha, lås den inställningen ! Jag rekommenderar att du gör lika med camber, lås den inställningen. Därefter börjar du mäta bumpsteer, givetvis placerar du den inre styrväxlen-leden i linje med över och undre ledpunkter. Nu och först nu kan du börja mäta bumpsteer.

-

3-5 lager lite beroende på till vad som ska tillverkas. Jag gör i princip alltid enligt denna sekvensen 1:a lagret det visuella , 210g twill 1-2-3lager, 450g twill. Antalet beror på vad som ska tillverkas. Sista lagret 210g twill. Jag använder de två sorterna till allt i olika kombinationer, enkel lagerhållning 😎 Köper materialet från Easycomposites.co.uk, som har ett lager i Holland, fungerar väldigt bra, inte stor skillnad på fraktkostnaden från Sverige eller Holland.

-

Jag röstar för att du utgår ifrån att undre bärarmen ska va horisontell vid rideheight och att du flyttar upp styrväxlen en bra bit och dessutom breddar den så tror jag att du löser flera problem.

-

Är det av något särskilt skäl du vill ha 3 grader ? Strävan är väl att ha en horisontell bärarm vid rideheight när man ändå gör en egen konstruktion. Vad säger din kontrollant? Om VSUSP placerade styrväxlen borde du väl inte ha någon bumpsteer, eller ?

-

Hej Du har undre bärarmen lutande uppåt, ska väl va horisontell vid rideheight. På bilderna ser det ut som att styrväxlen är en aning kort, styrvxl ledpunkt skall väl ligga på linjen mellan över och undre bärarmsinfästningen. Jag satte laserpekare på hjulnavet och mätte den horisontella avvikelsen från en vertikal linje vid Max/Min fjädring.

-

-

Jo, det blir bra men det är sjukt mycket jobb med att komma dit. Ringer MacLaren ska jag fråga om de har några enklare arbetsuppgifter 🤪